Quali alette ci metto? Il raffreddamento (Quarta parte)

Il calore che viene ceduto dai gas ad alta temperatura alle pareti del cilindro e della testa le attraversa e quindi viene asportato dal fluido refrigerante.

Entrano quindi in gioco la convezione forzata e la conduzione. E poi c’è l’irraggiamento, del quale si è parlato nella precedente puntata di questa serie. La sua importanza è nettamente minore, ma come visto non è trascurabile.

Una elevata conduttività termica del materiale che costituisce il cilindro e la testa è importante per ridurre la temperatura delle superfici interne e per ottenere una migliore uniformità nella distribuzione delle temperature stesse.

Per quanto riguarda invece lo smaltimento del calore si deve tenere presente che un cilindro avente una data superficie di scambio esterna e una data temperatura, nell’unità di tempo cede al fluido che lo lambisce la stessa quantità di calore indipendentemente dal metallo con il quale è realizzato. Ovvero, dal fatto che esso sia in lega di alluminio o in ghisa, materiali assai differenti in quanto a conduttività termica. Quest’ultima entra in gioco solo nell’attraversamento della parete (e non nello scambio termico tra il metallo e i fluidi che lo lambiscono); la resistenza al passaggio del calore dovuta al metallo è in ogni caso modesta.

La situazione è resa complessa da alcune resistenze termiche che il calore incontra lungo il suo percorso e che sono dovute alla presenza di sottilissimi strati di gas aderente e di olio sulla parete interna e di ossido (o depositi) su quella esterna. Ognuna di esse costituisce un notevole ostacolo al flusso termico e determina una considerevole differenza di temperatura tra la superficie di entrata e quella di uscita del calore. In altre parole, causa un forte gradiente di temperatura. Quest’ultimo dunque è tanto più alto quanto minore è la facilità con la quale passa il calore.

Quando al posto della ghisa si impiega la lega di alluminio, data la più elevata conduttività termica di quest’ultimo il gradiente di temperatura attraverso la parete è più basso: tra la faccia interna e quella esterna si ha quindi una minore differenza di temperatura. Fermo restando tutto il resto (estensione della alettatura, condizioni di raffreddamento…) le pareti della camera di combustione vengono così a trovarsi a una temperatura più bassa e questo consente tra l’altro di adottare un rapporto di compressione più alto prima che insorga la detonazione.

A ciò si aggiunge il fatto che il peso del componente diminuisce notevolmente, data la minore densità del materiale.

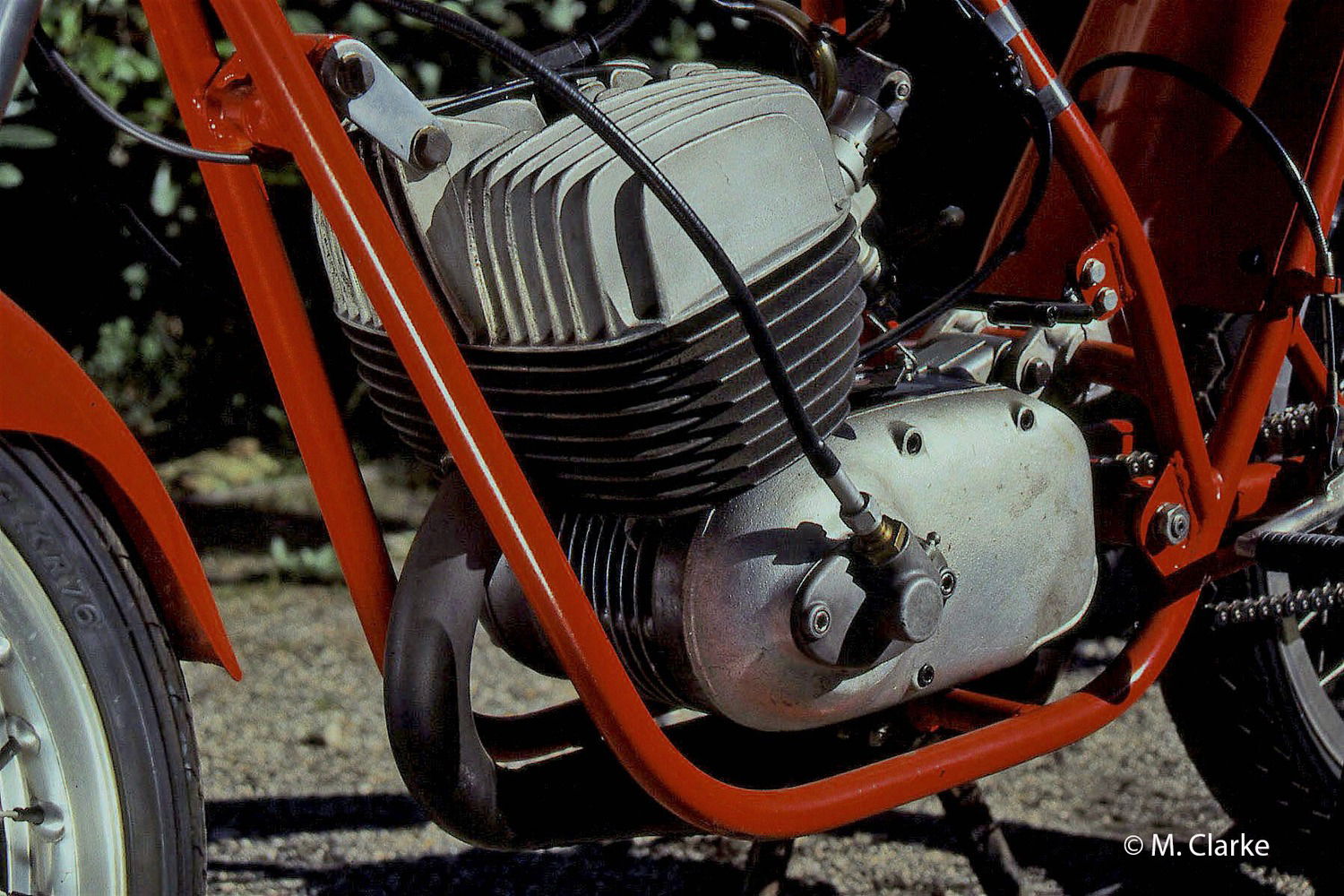

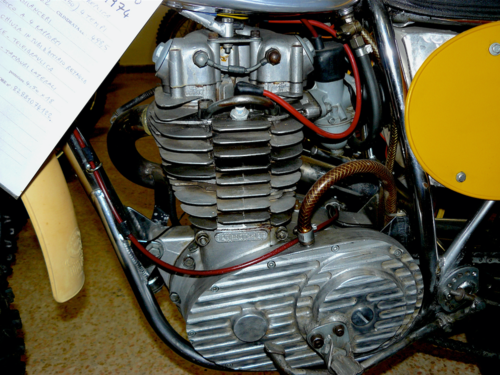

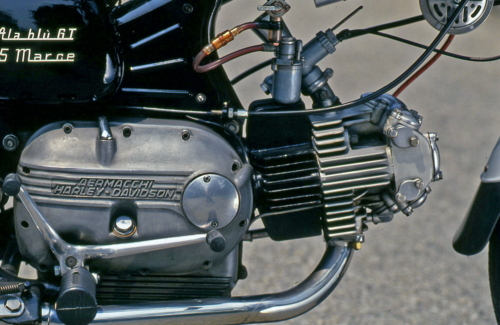

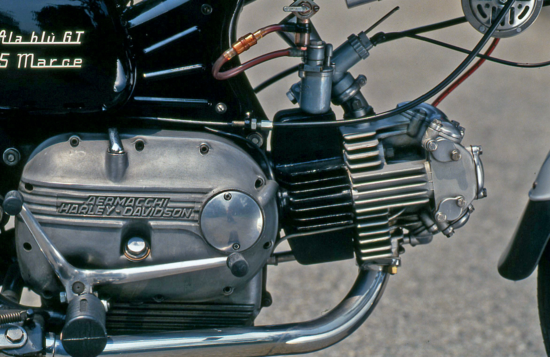

Il coefficiente di scambio termico tra una parete metallica e l’aria è di gran lunga inferiore a quello tra la parete e l’acqua. È perciò chiaro che se si vuole asportare la stessa quantità di calore nell’unità di tempo, nel primo caso occorre aumentare notevolmente l’estensione della superficie di scambio. Per questa ragione le pareti esterne della testa e del cilindro dei motori raffreddati ad aria sono dotati di alette.

Occorre comunque tenere anche conto del fatto che la superficie viene lambita dall’aria con una velocità molto superiore rispetto a quella con la quale, nei motori con raffreddamento a liquido, si muove l’acqua. Inoltre si deve anche considerare che la differenza di temperatura tra la parete metallica e il fluido refrigerante è nettamente maggiore se quest’ultimo è l’aria.

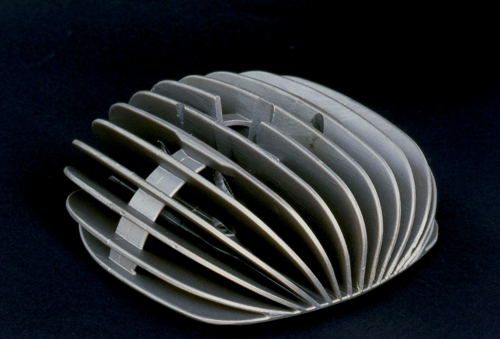

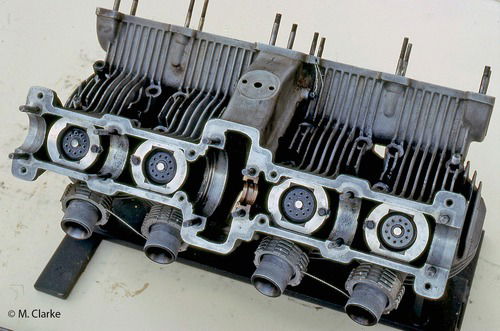

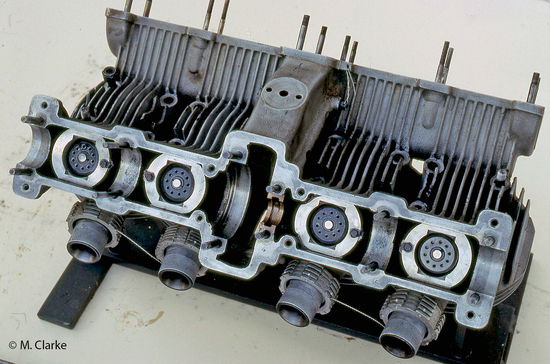

L’alettatura viene accuratamente studiata in fase di progetto. La disposizione e l’estensione delle alette, come pure la loro conformazione e il loro numero sono infatti vitali ai fini del raffreddamento. Man mano che ci si allontana dalla radice (ossia dalla zona di “attacco”) la temperatura delle alette diminuisce. Di conseguenza lo scambio termico con l’aria diventa meno vigoroso. L’efficienza di una aletta è il rapporto tra la quantità di calore che essa effettivamente cede all’aria e quella che essa cederebbe se, nelle stesse condizioni, la sua temperatura fosse in ogni punto uguale a quella della radice.

Il passo è la distanza tra i piani mediani di due di alette adiacenti. In genere nelle moto esso è dell’ordine di 8 – 12 mm.

La forma delle alette viene studiata in funzione non solo delle esigenze di raffreddamento del motore ma anche del procedimento produttivo. Occorre infatti evitare di rendere troppo difficile il lavoro di fonderia. Una sezione leggermente troncoconica viene adottata anche per questa ragione.

In svariati motori l’estensione dell’alettatura del cilindro diminuisce mano a mano che si scende dalla parte alta (dove è maggiore la quantità di calore da evacuare) a quella di appoggio sul basamento.

Alette spesse e continue sono vantaggiose ai fini della rigidezza del cilindro. Sezioni considerevoli delle pareti inoltre agevolano l’ottenimento di una più uniforme ripartizione delle temperature.

Occorre ricordare a questo proposito che nella testa ci sono un lato caldo (di scarico) e uno “freddo” (di aspirazione). A ciò si aggiunge il fatto che con il raffreddamento ad aria naturale solo la parte anteriore del gruppo testa-cilindro viene investita direttamente dal vento della corsa, diversamente da quanto accade a quella opposta.

Leggi anche:

Raffreddare i motori (Prima parte)

-

Fabio Ricci1, Gambassi Terme (FI)Ma la bellezza estetica di un cilindro alettato dove la mettiamo ?Ho il privilegio di aver sotto il sedere un big twin americano a carburatore e ovviamente raffreddato ad aria .....sicuramente in futuro prima o poi il progresso e le norme antinquinamento vorranno lo scalpo di questi mezzi ma spero che quel giorno sia ancora lontano

Fabio Ricci1, Gambassi Terme (FI)Ma la bellezza estetica di un cilindro alettato dove la mettiamo ?Ho il privilegio di aver sotto il sedere un big twin americano a carburatore e ovviamente raffreddato ad aria .....sicuramente in futuro prima o poi il progresso e le norme antinquinamento vorranno lo scalpo di questi mezzi ma spero che quel giorno sia ancora lontano -

Foxxes1, Carpi (MO)La mia moto è ibrida, sotto fra le gambe c'è il motore a scoppio e, sopra c'è l'elettrico che sarei io. Flash Mauro.

Foxxes1, Carpi (MO)La mia moto è ibrida, sotto fra le gambe c'è il motore a scoppio e, sopra c'è l'elettrico che sarei io. Flash Mauro.

![Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER] Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER]](https://cdn-img.moto.it/images/27263404/SQUARE/43x/bmw-2.jpg)