Ciò che non si fa più nei motori

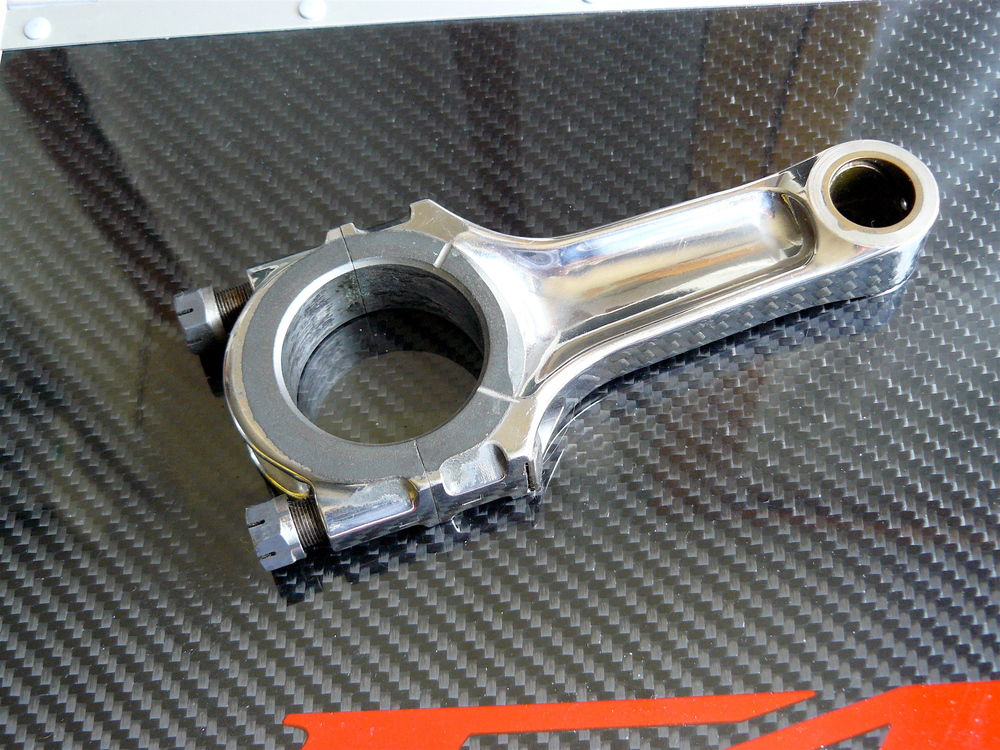

L’evoluzione della tecnica ha portato alla affermazione delle soluzioni tecniche più razionali dal punto di vista progettuale e produttivo, e/o più convenienti per quanto riguarda le prestazioni ottenibili. Parallelamente, però, ha anche determinato la scomparsa di svariati schemi costruttivi, alcuni dei quali potrebbero essere ancora validi per quanto riguarda la funzionalità: non andavano male, ma sono stati abbandonati perché c’era di meglio. E l'evoluzione ha pure fatto uscire di scena di alcune procedure che sono state utilizzate, all’atto dell’assemblaggio o dell'elaborazione dei motori, per tanti di quegli anni che ancor oggi c’è chi continua a parlarne e a proporne l’impiego, anche se in effetti sono superate. È questo,ad esempio, il caso della lucidatura delle bielle, che a lungo è stata considerata indispensabile per quelle destinate ai motori da competizione o a quelli preparati.

Lucida per resistere

Chiunque abbia l’occasione di osservare una biella da corsa (oggi invariabilmente in lega di titanio) potrà constatare che non è lucida, ma ha una finitura “satinata”. In altre parole, è di un colore grigio e per quanto riguarda la finitura, può sembrare ”spazzolata”, ma la sua superficie non ha nulla che possa farne ricordare una cromata (o addirittura una a specchio, come quella delle parabole dei fari!). Per aumentare la resistenza a fatica (i cedimenti dovuti a quest’ultima hanno sempre un'origine superficiale) viene impiegata una particolare pallinatura controllata, effettuata con sferule di diametro molto piccolo. I risultati sono enormemente superiori a quelli che si potrebbero ottenere con la lucidatura.

Fora per alleggerire

In passato, quando si elaboravano le moto, per alleggerire le parti mobili (e non solo…) si ricorreva ampiamente alla foratura. Certi preparatori addirittura si scatenavano, con il trapano. Ma anche le case costruttrici, per asportare materiale, hanno fatto largo uso di questa pratica, sicuramente semplice ma che in molti casi appare quasi barbara agli occhi dei tecnici moderni. All’interno del motore venivano alleggeriti per foratura gli scodellini delle molle delle valvole e le punterie a bicchiere. In entrambi i casi la pratica è stata abbandonata. Continua invece a essere ampiamente utilizzata per parti rotanti, come gli ingranaggi e le campane della frizione dei motori da competizione, componenti che lavorano in condizioni differenti e per i quali la strada della riduzione dello spessore, al fine di diminuirne il peso, non è praticabile che in misura limitata.

Frizione fuori posto

Vale poi la pena di citare alcune soluzioni tecniche che in passato hanno avuto un certo impiego a valle del motore (ossia nella trasmissione), e che oggi non vengono più usate. Per esempio, chi ha detto che le molle della frizione debbano necessariamente lavorare a compressione? Certo, è la soluzione che appare più logica e pratica, ma in passato non sono mancati esempi di frizioni nelle quali le molle lavoravano a trazione. In altre parole, “tiravano” il piatto spingidisco invece di premere su di esso. Le hanno impiegate, ad esempio, la Morini negli anni Cinquanta e la Motobi nei suoi motori a cilindro orizzontale dalla tipica architettura a uovo.

Sempre in tema di frizione, la soluzione da tempo standardizzata prevede che sia collocata all’ingresso del cambio, montata sulla estremità dell’albero primario. In passato, però, hanno avuto una discreta diffusione varie moto nelle quali era piazzata alla estremità dell’albero a gomiti, ossia a monte della trasmissione primaria (invece che a valle, come vuole lo schema usuale). In questo modo si può impiegare una frizione di minori dimensioni (è inferiore la coppia che deve trasmettere), ma che ha una velocità di rotazione assai elevata. Hanno fatto ricorso a questa soluzione case come la Adler, la MZ, la Rumi e la Yamaha.

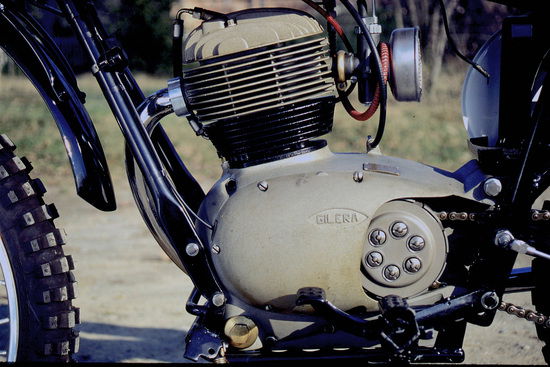

Qualche anno fa la BMW ha realizzato una monocilindrica da enduro di 450 cm3 che adottava questo schema. A suo tempo c’è stato anche chi ha montato la frizione all'uscita del cambio, dove lavorava a secco (negli anni Cinquanta si ricordano le Gilera 125, 150 e 175 e la Bianchi Bernina).

Alberi compositi da corsa

In passato hanno avuto largo impiego, anche nei motori pluricilindrici, gli alberi a gomiti compositi, che lavoravano interamente su cuscinetti a rotolamento. Spesso i supporti di banco erano del tipo con cappello amovibile, e altre volte erano ricavati direttamente nelle pareti del basamento (che in genere in questo caso era diviso in due parti). Un tipo particolare è costituito dai supporti in un sol pezzo, nei quali il cuscinetto era inserito per forzamento, che venivano fissati al basamento mediante viti dopo essere stati “infilati” sui perni dell’albero. La cosa era facile per i perni di banco posti alle due estremità dell’albero. Per quelli interni l’inserimento doveva avvenire prima dell’assemblaggio dell’albero stesso, che si effettuava alla pressa. Hanno fatto ricorso a questa soluzione per i loro motori da competizione tanto la Honda quanto la Benelli. La grande casa giapponese la ha utilizzata anche sulla prima versione della CB 450, ancora a quattro marce e nota tra gli appassionati come “Black Bomber”.

![Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER] Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER]](https://cdn-img.moto.it/images/27263404/SQUARE/43x/bmw-2.jpg)

grazie per la risposta

Non che la cosa abbia un'importanza rilevante, ma avete notato che un utente (secondo me è uno solo) piazza un voto negativo a tutti in ogni discussione ?

Persino questa, apparentemente il massimo della tranquillità (visto l'autore sembrerebbe un gioco di parole) è stata colpita.

Capisco avere poco da fare nella vita, ma è ridicolo. Non c'è modo di capire che utente sia questo "signore" ?