Dettagli motoristici che contano

Quando si esamina o si descrive un motore (o un dispositivo meccanico), spesso non si fa caso a particolari che invece meritano una notevole attenzione. In certi casi si tratta di vere e proprie astuzie e in altri di raffinatezze tecniche che talvolta riescono ad abbinare un’ottima funzionalità a una grande semplicità realizzativa.

I sistemi di comando della distribuzione hanno più volte fornito eccellenti esempi di questo genere, ovvero di “bella meccanica”.

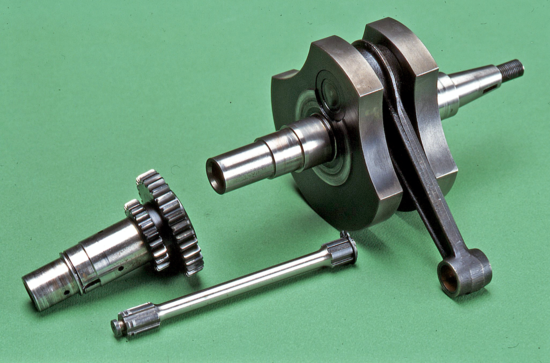

Nei motori a quattro tempi si ha una fase utile ogni due giri dell’albero a gomito, la pressione all’interno del cilindro varia di continuo e così pure le forze d’inerzia che agiscono sulle parti mobili del manovellismo (il pistone accelera e decelera, si ferma istantaneamente ai punti morti e quindi accelera nuovamente).

È perciò chiaro che la rotazione dell’albero a gomiti non può essere regolare.

Le masse volaniche delle quali esso è dotato (o che sono ad esso applicate) servono appunto a ridurre le variazioni della velocità di rotazione e quindi a renderla più uniforme. Sempre con riferimento a un motore monocilindrico, osservazioni analoghe valgono anche per la rotazione dell’albero a camme, nella quale si incontrano due “punti duri” ogni due giri dell’albero a gomito. Questo perché le molle delle valvole offrono resistenza quando vengono compresse (e successivamente restituiscono energia distendendosi e quindi tendendo a fare aumentare la velocità con la quale l’albero gira). La irregolarità nella rotazione è massima nei monocilindrici e diminuisce all’aumentare del numero dei cilindri.

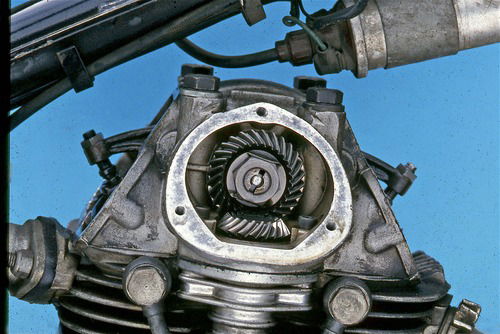

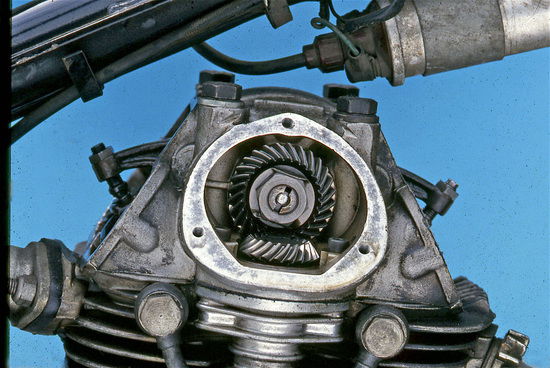

Le vecchie e gloriose Ducati monocilindriche avranno anche offerto il fianco a critiche importanti, ma sotto certi aspetti la loro tecnica era straordinaria. La distribuzione monoalbero era comandata da un alberello e due coppie coniche. Siccome l’albero a camme deve ruotare con una velocità dimezzata, rispetto all’albero a gomito, la trasmissione del moto deve avvenire con una ben precisa riduzione, ovvero 2:1.

Nel caso dei motori in questione si potrebbe pensare che sarebbe stato sufficiente ottenerla con un ingranaggio conico avente un numero di denti doppio rispetto a quello conduttore, calettato sull’albero a gomito, mentre per l’altra coppia conica si potevano impiegare due ingranaggi di eguali dimensioni (cioè tali da fornire un rapporto 1:1).

E invece no, la riduzione necessaria veniva ottenuta in parte grazie alla coppia conica inferiore, costituita da un ingranaggio conduttore con 21 denti e uno condotto con 30, e in parte grazie a quella superiore (20:28). In questo modo si otteneva la corretta riduzione facendo lavorare ingranaggi sempre diversi in corrispondenza dei “punti duri” (cioè quelli nei quali l’albero a camme risultava frenato nella rotazione). In questo modo l’usura veniva ripartita su tutti i denti degli ingranaggi e non sempre su alcuni di essi soltanto.

Perché i quattro segni di riferimento (uno per ogni ingranaggio conico) tornassero ad allinearsi, disponendosi come necessario quando si effettua la messa in fase, servivano più di venti giri dell’albero a gomito.

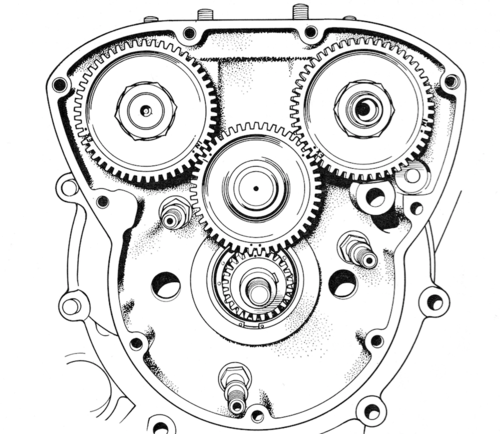

Molto interessante è anche un esempio classico fornitoci dai bicilindrici e dai tricilindrici Triumph di una volta, con distribuzione ad aste e bilancieri.

In questi motori c’erano due alberi a camme nel basamento, ognuno dei quali era dotato di un ingranaggio avente 50 denti; quello fissato alla estremità dell’albero a gomiti ne aveva ovviamente 25. Questi tre ingranaggi non erano direttamente in presa; tra di essi ve ne era uno “ozioso”, che assicurava il collegamento e che era dotato di 47 denti.

Le coppie di punti di riferimento che dovevano essere allineate in fase di montaggio per ottenere la corretta fasatura della distribuzione erano quindi tre. C’erano infatti un segno di riferimento sull’ingranaggio di ciascun albero a camme, uno su quello dell’albero a gomiti e tre sull’ingranaggio intermedio. Per tornare ad avere tutti questi punti nella corretta posizione (ovvero allineati due a due) occorreva far compiere all’albero a gomiti oltre novanta giri! Alla faccia della ripartizione dell’usura...

Questo principio in fondo vale anche per i motori con uno o due alberi a camme in testa azionati per mezzo di una catena. In omaggio ai dettami della buona meccanica, il numero delle articolazioni della catena deve essere tale da evitare che siano sempre le stesse ad impegnarsi con i medesimi denti delle ruote dentate.

Questi ultimi devono tornare in contatto con le stesse articolazioni solo dopo un elevato numero di giri. Può sembrare banale, ma alcuni anni fa i tecnici di una nota casa automobilistica si scordarono di questa semplice norma e i risultati furono talmente negativi da richiedere una immediata modifica e una imponente campagna di richiamo. Naturalmente queste considerazioni si applicano anche alle cinghie dentate.

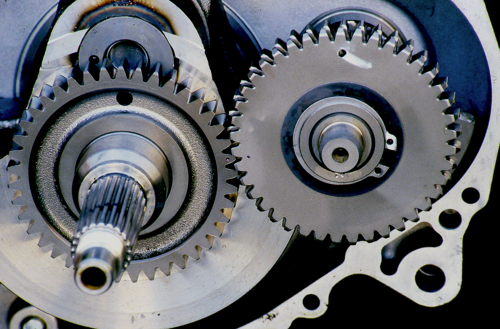

Rotazioni non uniformi o peggio ancora soggette a irregolarità talmente repentine da determinare veri e propri urti tra i denti possono interessare anche altri ingranaggi. In aggiunta a eventuali problemi meccanici che possono insorgere (usura, possibilità di rottura), in questi casi spesso hanno una maggiore importanza quelli relativi alla rumorosità meccanica.

In particolare, possono essere coinvolti i comandi della distribuzione a ingranaggi e i sistemi di azionamento degli alberi ausiliari di equilibratura. Spesso si fa allora ricorso agli ingranaggi elastici, ciascuno dei quali è costituito da due parti affiancate, tra le quali sono poste una o più molle. Ogni dente è così “sdoppiato” il che consente di eliminare completamente il gioco tra di esso e il corrispondente vano tra i denti dell’ingranaggio con il quale è in presa. Niente urti e niente impatti, quindi.

Una alternativa, impiegata raramente e solo in presenza di coppie molto modeste, è costituita dall’impiego di ingranaggi resi elastici dal disegno (razze inclinate o curve) e, soprattutto, dal materiale.

Un raro esempio si ha in alcuni motori Rotax di piccola cilindrata, ove per comandare l’albero ausiliario di equilibratura si impiegavano ingranaggi di plastica con razze inclinate.

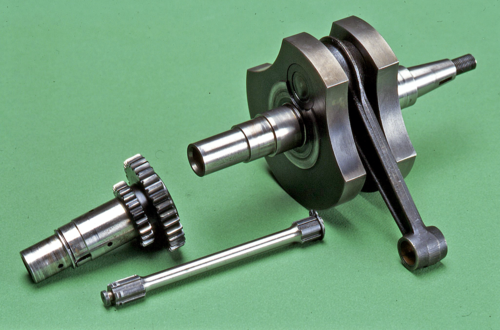

Nelle trasmissioni primarie hanno sempre trovato largo impiego i parastrappi, e da diversi anni a questa parte il loro uso è diventato addirittura universale. In passato hanno avuto una notevole diffusione quelli del tipo a molla e camma frontale, montati direttamente sull’albero a gomiti o su un volano ad esso vincolato.

Occorre qui dire che le trasmissioni primarie a catena assicuravano comunque un certo smorzamento, a differenza di quelle a ingranaggi. Il famoso tecnico Piero Remor aveva una autentica passione per le barre di torsione, che ha utilizzato anche per realizzare efficaci parastrappi in alcuni motori progettati per la Gilera e per la Motom.

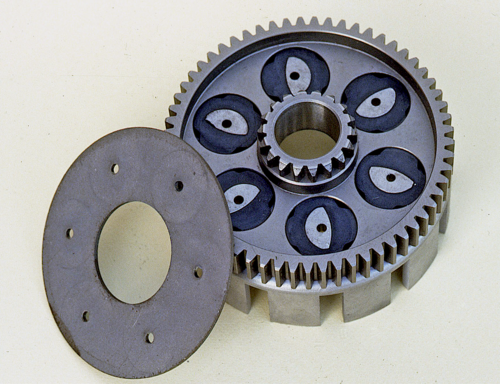

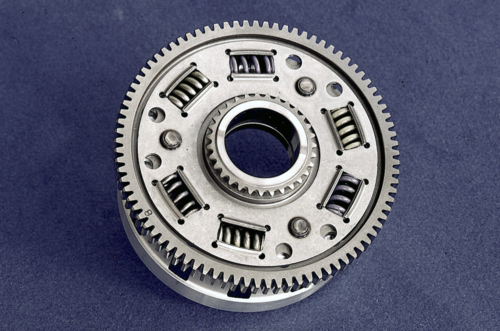

La soluzione che si è imposta e che domina da tempo la scena prevede l’impiego di inserti in gomma o, più spesso, di molle elicoidali. Tali elementi vengono collocati tra la corona della trasmissione primaria e la campana della frizione (vincolate a formare un tutt’uno) in modo da collegarle elasticamente.

![Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER] Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER]](https://cdn-img.moto.it/images/27263404/SQUARE/43x/bmw-2.jpg)