Tecnica: Semplificazione. Ovvero, meno codici

I motori moderni sono prodotti di grande raffinatezza tecnica che vengono realizzati con lavorazioni di grande precisione, ovvero con tolleranze molto ristrette (qui trovate il primo articolo che ha trattato l'argomento).

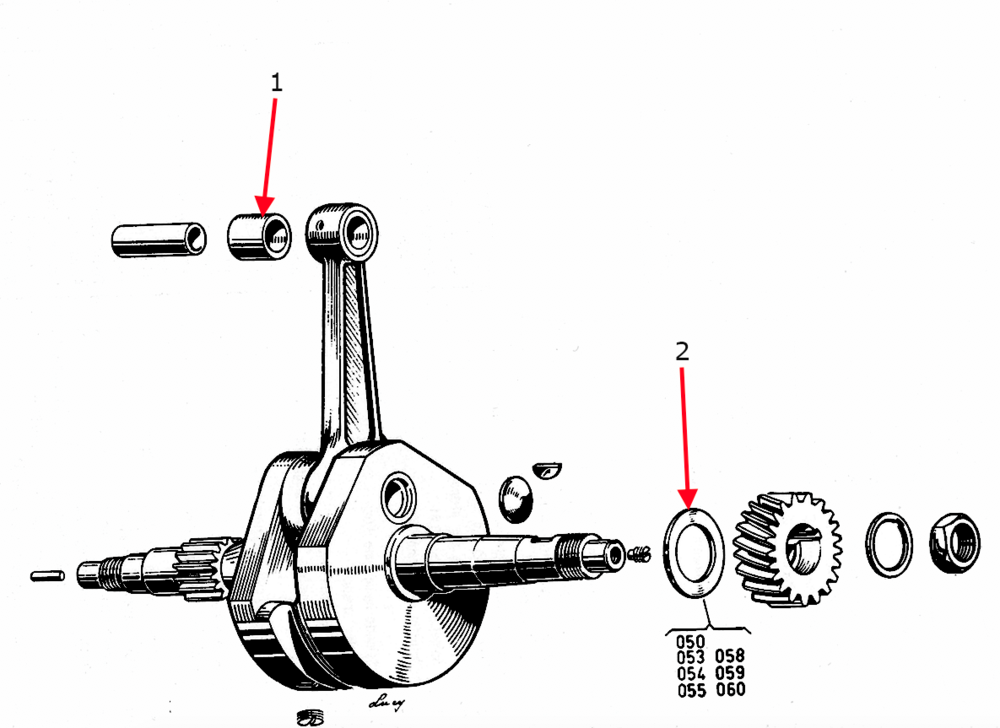

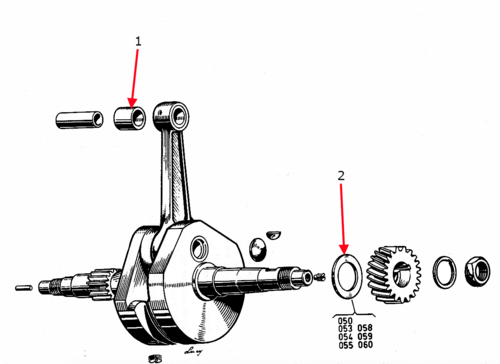

Questo è vantaggioso anche al fine della semplicità costruttiva e di assemblaggio in quanto consente di abolire quasi completamente i rasamenti. Una volta in molti motori per regolare i giochi assiali (di ingranaggi, bilancieri e alberi) occorreva impiegare delle sottili rondelle, disponibili in diversi spessori.

Erano appunto i cosiddetti rasamenti, dei quali era necessario avere un congruo assortimento non solo lungo le linee di montaggio in fabbrica ma anche nelle officine della rete di assistenza. La situazione era complicata dal fatto che i vari alberi, sui quali andavano inseriti i rasamenti, avevano diametri diversi. Talvolta il lavoro richiedeva molto tempo per essere effettuato come si deve (ogni riferimento ai vecchi Ducati con distribuzione comandata da alberelli e coppie coniche è puramente casuale…).

Oggi la situazione è cambiata e di rasamenti nei motori ce ne sono proprio pochi; spesso mancano del tutto, con grande sollievo dei meccanici.

Stanno diventando sempre meno diffuse pure le bussole (dette anche boccole), che fino a pochi anni fa erano di impiego molto comune, ad esempio inserite nei bilancieri. Nei motori moderni quasi sempre questi componenti lavorano direttamente sui loro assi d’acciaio, debitamente induriti mediante trattamento e dotati di una elevata finitura superficiale.

Un altro classico esempio di utilizzazione delle boccole si ha nel piede delle bielle dei motori a quattro tempi. Qui la soluzione tradizionale prevede l’impiego di una bussola in bronzo o in materiale antifrizione, inserita con forzamento e quindi finita in modo da portarla al diametro previsto e da impartirle la corretta geometria e una elevata finitura superficiale.

Da diversi anni a questa parte però sono numerosi i motori nei quali questi componenti non sono dotati di alcuna bussola: lo spinotto lavora cioè direttamente sull’acciaio dell’occhio (salvo interposizione di un sottile velo d’olio, ovviamente).

Di recente poi si stanno diffondendo gli spinotti con un sottile riporto di DLC, dalla elevata durezza e dal ridottissimo coefficiente d’attrito. Nel giro di qualche tempo ciò potrebbe porre definitivamente fine all’impiego delle bussole (che comunque trovano tuttora largo impiego) nei piedi di biella.

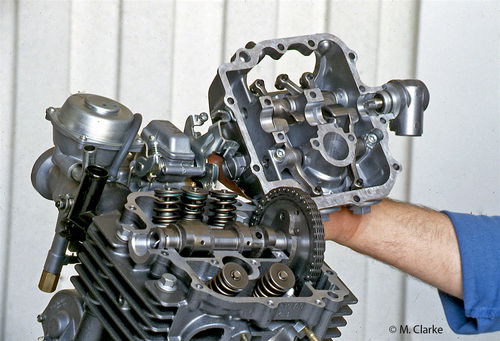

La corsa alla semplificazione (e alla riduzione dei costi di produzione…) ha portato alla affermazione di schemi costruttivi sempre più razionali. I castelli della distribuzione nei motori monoalbero hanno iniziato a scomparire dalla scena quando ha cominciato ad affermarsi la soluzione che vede i perni dei bilancieri inseriti direttamente nel coperchio della testa. In quanto agli alberi a camme, nella grande maggioranza dei motori di serie oggi i loro supporti sono privi di cuscinetti a rotolamento; i perni degli alberi lavorano cioè direttamente sull’alluminio della testa.

La cosa non deve stupire, dato che i carichi sono molto modesti, la velocità di strisciamento è ridotta (per via del modesto diametro dei perni e della velocità di rotazione, dimezzata rispetto a quella dell’albero a gomiti), la lubrificazione abbondante e i materiali impiegati adatti ad essere “accoppiati” in questo modo.

Non si tratta comunque di una novità affermatasi negli anni Settanta. Basta pensare che motori automobilistici come i classici Alfa Romeo bialbero la impiegavano già molto tempo prima.

Di particolare interesse è l’evoluzione degli alberi ausiliari di equilibratura. In questa sede concentriamo la nostra attenzione solo sui monocilindrici, che sono motori molto diffusi ma dalla pessima bilanciatura e quindi afflitti da forti vibrazioni.

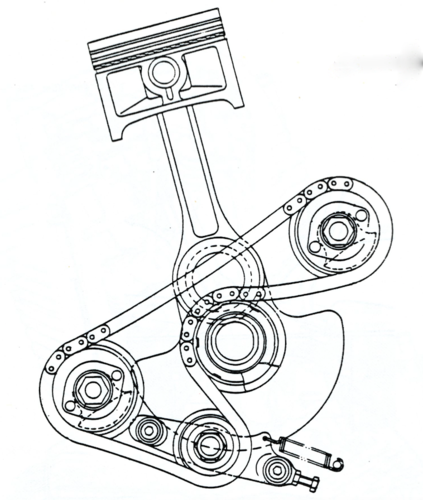

I primi di essi a venire dotati di equilibratori dinamici impiegavano due alberi ausiliari, azionati per mezzo di una catena. Quest’ultima compiva un percorso relativamente “tortuoso”, dato che doveva lavorare con entrambi i suoi lati per far sì che il senso di rotazione degli alberi ausiliari venisse invertito, rispetto a quello dell’albero a gomiti. Una soluzione complessa, che inoltre poteva richiedere interventi di manutenzione periodica piuttosto macchinosi (per mantenere la catena alla corretta tensione). La impiegavano motori come i monocilindrici Honda XL 500S, Suzuki DR 500 e 600 e Kawasaki KLR 600.

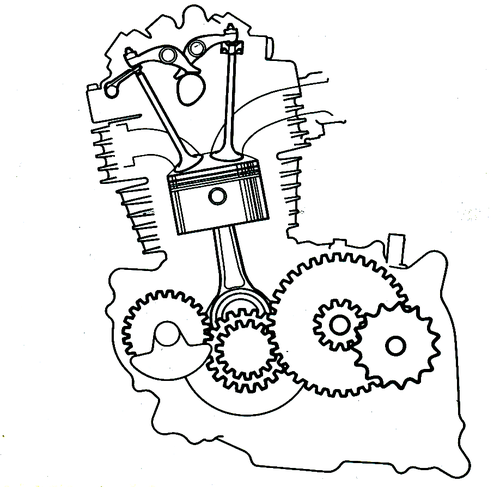

Poi si è visto che era possibile ottenere risultati analoghi in maniera molto più semplice; era infatti sufficiente adottare un solo albero di equilibratura controrotante, che poteva essere agevolmente comandato dall’albero a gomito tramite una coppia di ingranaggi. Il buon senso ha così avuto la meglio e per i successivi XL 600, KLX 650 e DR 650 SE i costruttori in questione sono passati con decisione a un unico albero ausiliario.

In diversi casi per ragioni di ingombro non risulta conveniente impiegare una sola massa eccentrica di grandi dimensioni, collocata centralmente. Si utilizza allora un albero ausiliario che attraversa tutto il basamento e che è dotato di due masse più piccole, piazzate alle due estremità. Un interessante sviluppo che di recente si è avuto in questo settore prevede che la massa eccentrica sia incorporata direttamente in un ingranaggio, col risultato di avere un minor numero di pezzi e una maggiore compattezza.

![Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER] Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER]](https://cdn-img.moto.it/images/27263404/SQUARE/43x/bmw-2.jpg)

altro esempio ? ultimamente ho notato che su una moto 1.200cc un ingegnere nel progettare un bel motore ha pensato di risparmiare sulla cartuccia dell'olio

questa soluzione e' vero che ha dei vantaggi dovuto al fatto che sostituendo l'olio motore il tubo interno di questo filtro si riempie subito, ma di contro, non garantisce il filtraggio dell'olio come una normale cartuccia, xke' l'olio non viene immesso a pressione come avviene in un filtro olio motore esterno.

questi escamotage puntano solo ad abbassare i costi a discapito della qualità dei motori, e che alla lunga i conti non tornano, nel senso che sono scelte perdenti, che mettono a rischio il posto di lavoro di migliaia di persone.