Dieci domande e dieci risposte sul rapporto di compressione

La potenza del motore cresce aumentando il rapporto di compressione?

Certo, e questo accade perché migliora il rendimento termico. In altre parole, il motore utilizza meglio l’energia messa a disposizione dalla combustione. Fermi restando tutti gli altri parametri, aumentando il rapporto di compressione la potenza cresce lungo tutto l’arco di utilizzazione; la curva di erogazione non cambia forma, sostanzialmente, ma è come se venisse sostata verso l’alto, con una lieve rotazione. Il regime al quale si ottiene il valore massimo resta invariato. Inoltre, per una data potenza erogata e per un dato tempo di funzionamento, risulta minore il consumo di carburante. I motori diesel consumano meno dei motori a benzina principalmente per questa ragione.

Oltre un certo valore non è possibile andare, con il rapporto di compressione?

Purtroppo nei motori a ciclo Otto (cioè quelli impiegati in campo motociclistico, tanto a quattro quanto a due tempi) al di sopra di un certo rapporto di compressione si verifica inevitabilmente la detonazione, e ciò può anche avere conseguenze molto dannose per l’integrità di alcuni organi meccanici (pistoni in primo luogo). La detonazione è costituita dalla accensione spontanea di una parte della miscela aria-carburante, che durante la combustione non è stata ancora raggiunta dal fronte di fiamma. Tale massa di miscela brucia in maniera estremamente repentina, quasi esplosiva, dando origine a una serie di onde di pressione che vanno ad urtare, ad altissima velocità, contro le pareti metalliche.

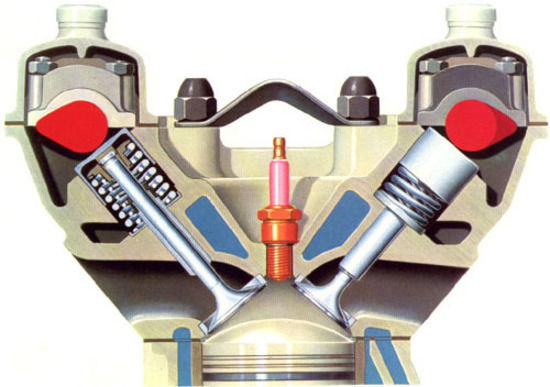

Il limite, per quanto riguarda il massimo rapporto di compressione che può essere adottato, varia da motore a motore ed è influenzato da fattori come la temperatura delle pareti della camera di combustione, la turbolenza della miscela aria-benzina (e la sua dosatura), la forma e le dimensioni della camera, la posizione della candela, etc…

Oggi alcuni motori sono dotati di un sensore “di battito” (knock sensor), che avverte la centralina se la combustione si irruvidisce, segno di detonazione incipiente, consentendole di ritardare l’accensione e quindi di eliminare il problema, almeno momentaneamente, evitando che si possano verificare danni meccanici.

Durante la combustione il fronte della fiamma “viaggia” a più di 100 km/h?

Quando si parla di velocità di combustione, ci si riferisce a quella con la quale il fronte della fiamma, che parte dalla candela, attraverso la camera, accende la miscela aria-carburante mano a mano che la incontra. Di norma si fa riferimento al valore medio (quello massimo è notevolmente più elevato), che è dell’ordine di 30 metri al secondo, corrispondenti a 108 km/h. La velocità di combustione è fortemente influenzata dalle caratteristiche del carburante e dalla turbolenza della miscela. In un motore che ruota a 12000 giri/min, regime oggi usuale per le supersportive, la combustione si svolge in poco meno di un millesimo di secondo. Si tratta di un tempo ridottissimo, durante il quale l’incremento di pressione è comunque graduale.

La combustione non deve essere troppo rapida?

Sì. La combustione deve essere veloce ma non troppo. In questo secondo caso infatti il funzionamento del motore tende a diventare meno fluido e “rotondo” e si possono anche avere dei problemi a livello di rumorosità. Quando invece la combustione è troppo lenta, diventa necessario adottare anticipi di accensione molto elevati, e questo è svantaggioso tanto ai fini del rendimento quanto a livello di sollecitazioni termiche all’interno del motore. Quello che conta (e che dipende direttamente dalla rapidità di combustione) è il gradiente di aumento della pressione, che si esprime in bar/grado (di rotazione dell’albero a gomiti). Il tipico “battito” dei motori diesel, che spesso è avvertibile in certe condizioni di funzionamento, è appunto dovuto al gradiente molto elevato.

Anche la dosatura della miscela aria-carburante influenza la velocità di combustione?

Certo. Le miscele magre bruciano più lentamente. La velocità di combustione più elevata si ha con miscele a titolo sensibilmente ricco. Anche la massima potenza il motore la fornisce con miscele nelle quali il carburante è in eccesso rispetto all’aria. Arricchendo ulteriormente la miscela, però, si ottiene un peggioramento: la potenza diminuisce e anche la velocità di combustione scende. Proseguendo ulteriormente con l’arricchimento, la combustione si deteriora e il funzionamento del motore diviene irregolare.

E per quanto riguarda la fasatura di accensione?

Se la scintilla scocca dopo il punto di accensione ottimale, ovvero se la fasatura è ritardata rispetto a quella corretta, le prestazioni peggiorano. La pressione massima di combustione è meno elevata e viene raggiunta a una maggiore distanza dal punto morto superiore (PMS). Se invece la scintilla scocca prima del punto di accensione ottimale, ossia se l’anticipo è eccessivo, si corre il serio rischio di incappare nella detonazione. Bene che vada, la combustione diventa più “ruvida”. Si tratta di una situazione comunque da evitare.

Il punto di accensione ottimale, in un dato motore, varia in funzione principalmente del regime di rotazione (dal quale dipendono l’intensità della turbolenza e il tempo a disposizione) e del carico motore, ossia del grado di apertura della valvola del gas. Di questo tiene conto la “mappa” tridimensionale memorizzata nella centralina, che in genere viene informata anche in merito ad altri parametri (temperatura dell’aria e dell’acqua, pressione nell’airbox…); ciò le consente di effettuare le piccole correzioni del caso. Si deve tener presente che la fasatura di accensione ottimale ai fini delle prestazioni in genere non è tale per quanto riguarda le emissioni di scarico.

Una turbolenza adeguata è molto importante?

Certamente. Ad essa è infatti legata in misura fondamentale la velocità di combustione. Ai bassi regimi non è facile ottenere una turbolenza elevata, ma ciò è generalmente compensato dal fatto che il tempo a disposizione per lo svolgimento della combustione è considerevole. Agli alti regimi invece la turbolenza può essere molto intensa, il che fa aumentare la velocità di propagazione del fronte della fiamma. Il tempo disponibile è però limitato e ciò talvolta può rendere necessario il ricorso ad anticipi di accensione molto elevati, specialmente in presenza di alesaggi cospicui. La forma della camera e la posizione della candela sono fattori importanti, in questo contesto.

La turbolenza a vortice orientato può essere di due tipi; uno è detto swirl (asse di rotazione del vortice parallelo o coincidente con quello del cilindro) e l’altro tumble (asse di rotazione perpendicolare a quello del cilindro). Nei moderni motori veloci quest’ultimo ha una importanza maggiore. Occorre osservare che questa turbolenza non viene ottenuta del tutto “gratis”, ma in una qualche misura a spese del rendimento volumetrico.

Un’altra turbolenza, in genere molto importante, è costituita da una serie di piccoli vortici aventi assi di rotazione diversi; si ottiene grazie allo “squish”, ovvero grazie a delle zone nelle quali al punto morto superiore il pistone giunge quasi a sfiorare la testa, espellendo i gas (che formano appunto i piccoli vortici in questione).

Il rapporto di compressione non si misura ma si calcola?

È proprio così. Si tratta infatti del rapporto tra il volume totale a disposizione dei gas quando il pistone è al punto morto inferiore e quello a loro disposizione quando il pistone è al punto morto superiore. In altre parole, è il rapporto tra lo spazio massimo e quello minimo che i gas occupano all’interno del cilindro, corrispondenti rispettivamente alla cilindrata unitaria più la camera di combustione e alla sola camera di combustione. Il volume di quest’ultima è lo spazio compreso tra le pareti della testa e il cielo del pistone quando questo è al punto morto superiore.

Per calcolare il rapporto di compressione occorre quindi misurare la capacità della camera di combustione (e ovviamente conoscere le misure di alesaggio e corsa del motore, dato che esse determinano la cilindrata unitaria). Quello che si ottiene è il rapporto di compressione geometrico, riferimento di importanza assolutamente fondamentale in campo motoristico.

Ci sono vari modi per modificare il rapporto di compressione?

Come ben sanno i preparatori, un sistema diffusamente impiegato per aumentare il rapporto di compressione consiste nell’asportare una piccola quantità di materiale dal piano di appoggio della testa. In alternativa, si può abbassare in modo analogo (ovvero rimuovendo del materiale) il piano del cilindro, ma si tratta in genere di un’operazione più impegnativa. In diversi casi (tipico è quello delle 600 preparate per correre nelle gare della categoria supersport) è possibile montare una guarnizione della testa avente uno spessore inferiore rispetto a quella originale. Queste operazioni determinano comunque una diminuzione della altezza di squish e della distanza tra le valvole e il pistone durante l’incrocio (attorno al punto morto superiore di fine fase di scarico), e di questo occorre tenere debito conto.

Un altro metodo, largamente impiegato quando il regolamento lo consente, prevede la sostituzione dei pistoni con altri aventi una diversa conformazione del cielo.

L’altezza di squish ha importanza ai fini delle prestazioni?

Dato che da esse dipende in larga misura la turbolenza, e quindi la velocità di combustione, la disposizione e l’estensione delle aree di squish (in corrispondenza delle quali il pistone giunge a sfiorare la testa, quando arriva al punto morto superiore) hanno una apprezzabile influenza sulle prestazioni, e più ancora sulle emissioni di scarico. Un altro parametro, ancora più importante, è l’altezza di squish, ovvero la distanza, nelle zone in questione, tra le pareti della testa e il pistone, quando quest’ultimo è al PMS. Idealmente, per ottenere le migliori prestazioni, dovrebbe essere portata al minimo possibile, ma al di sotto di un certo valore non è possibile scendere per ragioni di sicurezza. Occorre infatti evitare che durante il funzionamento del motore il pistone possa andare ad urtare contro la testa. E siccome il pistone si dilata, la biella si allunga sotto lo sforzo di trazione generato dalle forze d’inerzia e l’albero a gomiti flette (tutto questo non viene compensato che in parte dalla dilatazione della testa e del cilindro), occorre stare al di sopra di un determinato valore limite.

![Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER] Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER]](https://cdn-img.moto.it/images/27263404/SQUARE/43x/bmw-2.jpg)

Che nostalgia

argomenti