Forma e turbolenza: Dove nascono i cavalli

I motori endotermici funzionano convertendo in energia meccanica parte del calore generato dalla combustione della miscela aria-carburante. Il rendimento termico indica appunto con quale efficacia viene effettuata tale trasformazione.

Da lungo tempo i tecnici lavorano con l’obiettivo di migliorare questa situazione, legata in misura fondamentale al rapporto di compressione. Oltre ad esso ci sono però anche altri fattori, la cui influenza è tutt’altro che trascurabile. Basta pensare che con uno stesso rapporto di compressione il rendimento termico dei motori non è sempre uguale ma varia a seconda della geometria della camera di combustione. E non è solo il rapporto superficie/volume a entrare in gioco.

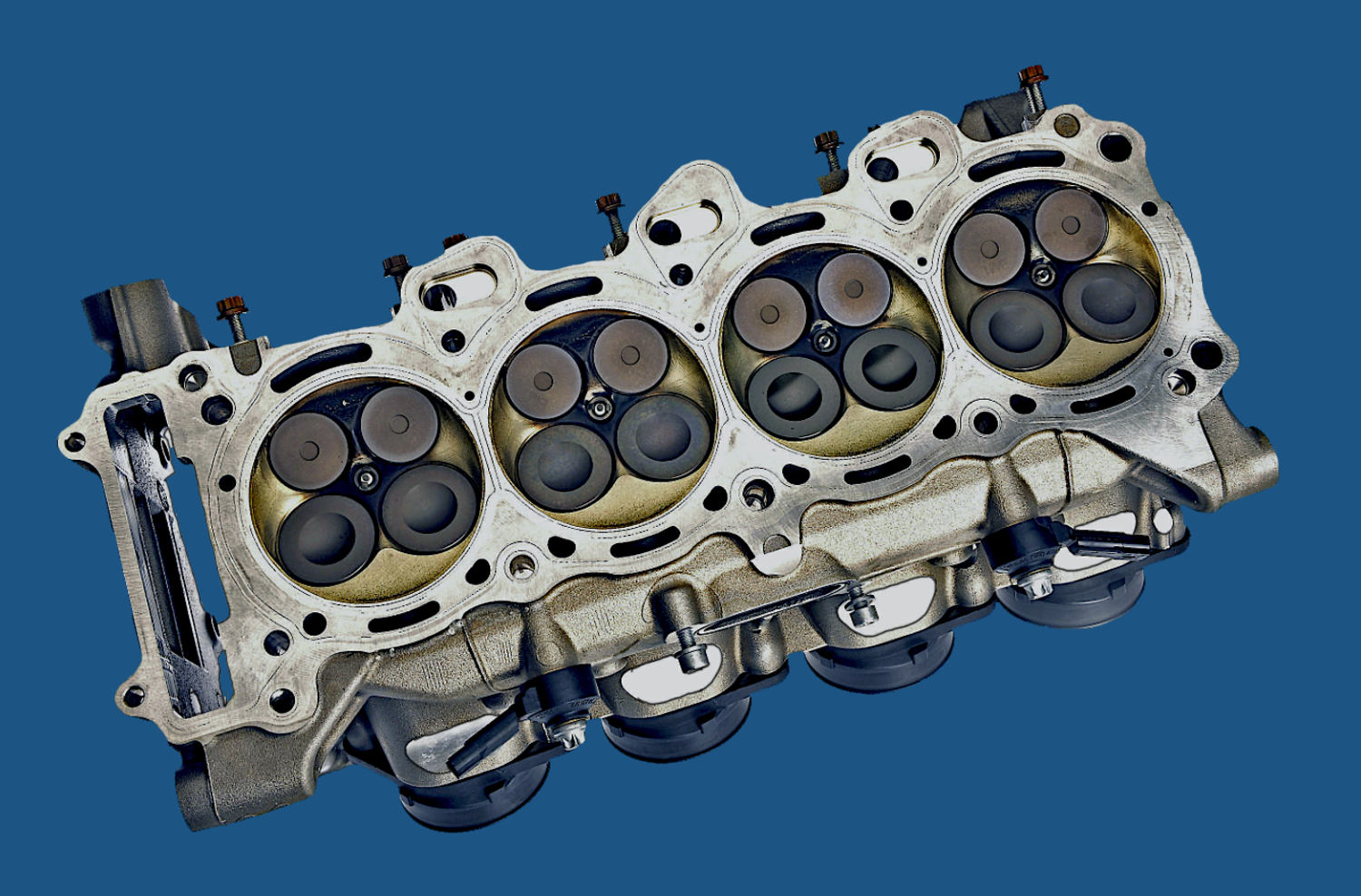

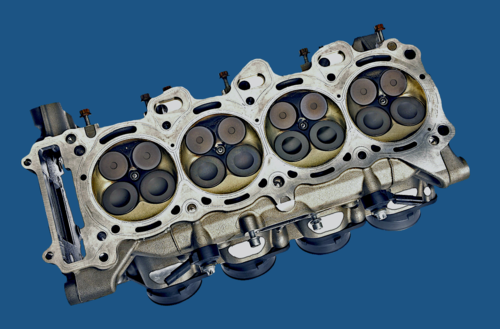

Una camera deve essere disegnata in modo da assicurare una combustione rapida e completa, da offrire una elevata resistenza alla detonazione e da ridurre al minimo le perdite di calore. Inoltre, essa deve agevolare al massimo la respirazione del motore, consentendo l’installazione di valvole grandi, la realizzazione di condotti dall’andamento favorevole e assicurando un elevato coefficiente di efflusso (grandi sezioni di passaggio sono fondamentali ma devono poter essere sfruttate nel miglior modo possibile!).

Le modalità con le quali si svolge la combustione sono influenzate non solo dalla dosatura della miscela aria-carburante e dal tipo e dalla intensità della turbolenza, ma anche dalla forma e dalle dimensioni della camera di combustione e dalla disposizione della candela.

Pure il cielo del pistone, che costituisce la parete mobile della camera, ha la sua importanza ed è bene che abbia una geometria “pulita” e non tormentata. Il fronte della fiamma si deve poter propagare agevolmente, deve compiere il percorso più breve possibile e deve attraversare la camera con rapidità. Ciò è vantaggioso ai fini sia del rendimento termico che della resistenza alla detonazione.

Nei motori moderni, che raggiungono velocità di rotazione elevatissime, la combustione deve svolgersi con grande rapidità. Per avere un’idea, a un regime dell’ordine di 12.000 giri/min essa deve completarsi in meno di un millisecondo.

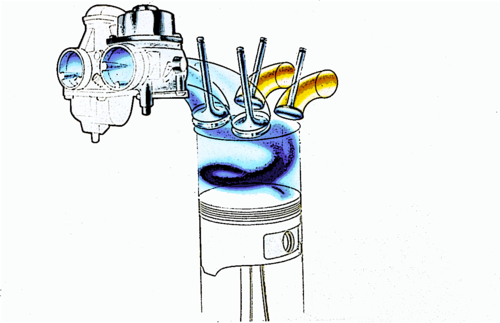

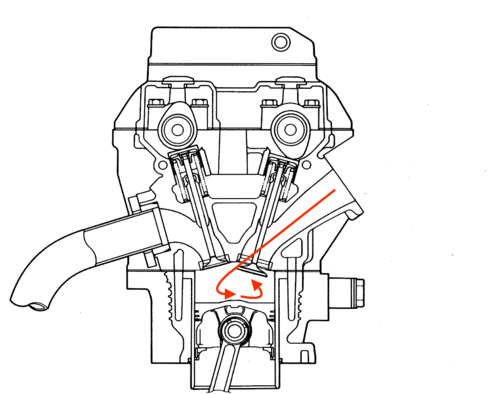

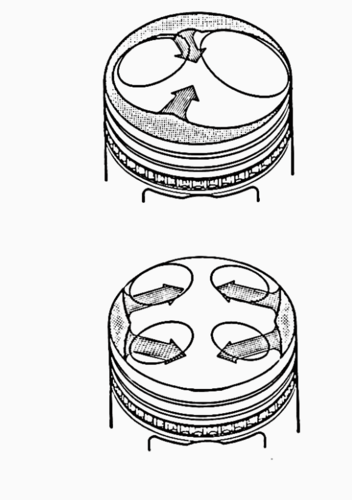

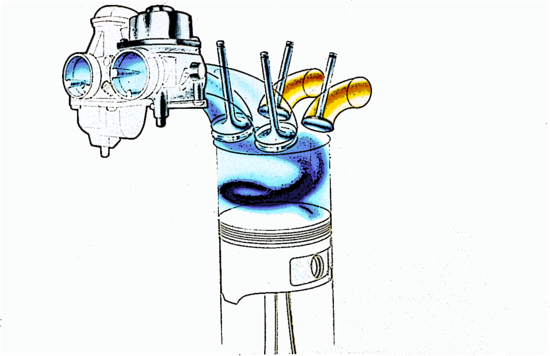

Per ottenere velocità di combustione adeguate si fa ricorso alla turbolenza. Alla miscela aria-benzina viene cioè impartito un movimento vorticoso opportunamente orientato. Se l’asse del vortice coincide con quello del cilindro o è ad esso parallelo la turbolenza viene detta swirl, mentre se l’asse è perpendicolare a quello del cilindro viene detta tumble. È proprio quest’ultima a rivestire una importanza fondamentale nelle realizzazioni di alta potenza specifica. Per ottenerla sono vitali una adatta conformazione e un appropriato orientamento della parte terminale dei condotti di aspirazione.

La turbolenza di questo tipo non viene ottenuta gratis ma a spese del rendimento volumetrico. All’aria che entra nel cilindro viene fornita dell’energia aggiuntiva, il che comporta una perdita di carico. Il tumble deve avere una intensità adeguata alle esigenze, ovvero al tipo di motore e ai regimi di rotazione in gioco.

Non deve essere troppo elevato ma non deve neanche essere troppo scarso. Nel primo caso, la respirazione del motore risulta penalizzata in una misura tale da non essere compensata dal miglioramento della combustione; di conseguenza le prestazioni peggiorano. Se invece la turbolenza è scarsa, la combustione può risultare troppo lenta, il che è ovviamente svantaggioso.

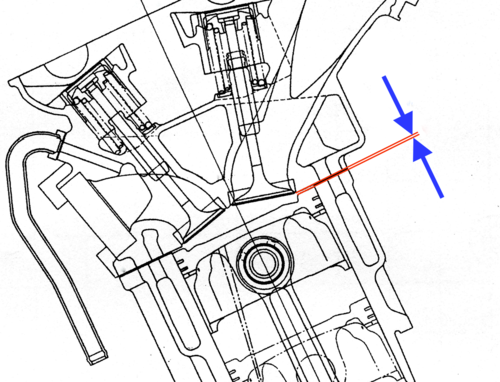

Poiché l’intensità della turbolenza è legata alla velocità di rotazione del motore, per migliorare il funzionamento ai bassi regimi, rendendolo più rotondo e fluido, e per ottenere una l’erogazione più piena, in alcuni casi si fa ricorso a soluzioni tecniche particolari. Spicca qui la recente fasatura variabile ShiftCam sviluppata dalla BMW e impiegata sul bicilindrico R 1250 GS, che prevede, quando sono in azione le camme meno spinte, leggi del moto differenti per le due valvole di aspirazione. In questo modo è possibile ottenere uno swirl considerevole anche quando la velocità dell’aria aspirata è bassa.

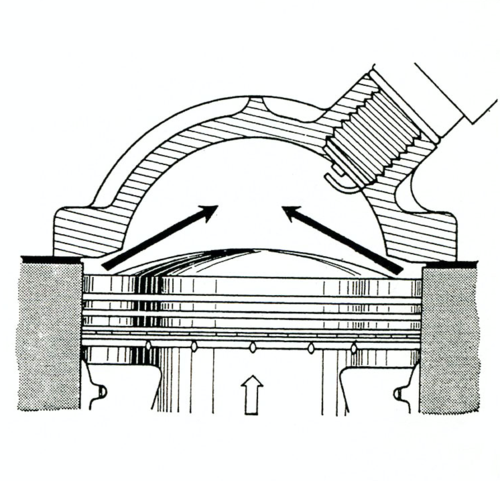

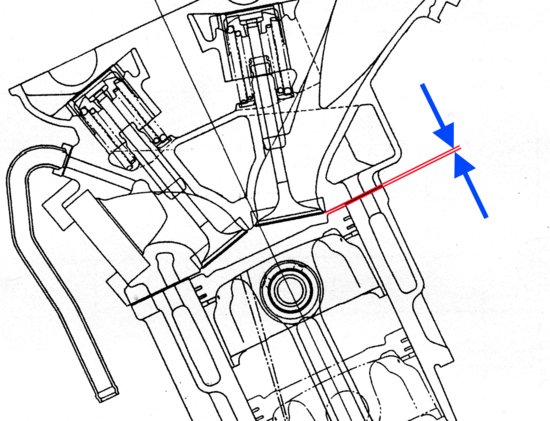

Lo squish è qualcosa di nettamente diverso; non c’è infatti un vortice orientato ma nella massa gassosa ci sono tanti piccoli vortici che hanno assi di rotazione diversi. Questa turbolenza viene creata verso il termine della corsa di compressione, quando il pistone si avvicina ad alcune zone della testa, arrivando quasi a sfiorarle una volta raggiunto il punto morto superiore (PMS); in questo modo esso espelle da tali zone la miscela aria-carburante che va a mescolarsi con la carica presente nella parte centrale della camera formando una serie di microvortici.

Le zone dalle quali la miscela viene espulsa sono dette aree di squish. La loro estensione e la loro disposizione hanno una notevole importanza, nei moderni motori veloci. Lo stesso vale per l’altezza di squish, ossia la distanza che nelle zone in questione esiste tra la testa e il pistone quando quest’ultimo raggiunge il PMS. Nelle realizzazioni di potenza specifica più elevata si cerca di ridurla al minimo, compatibilmente con l’esigenza di evitare che in qualunque situazione si possano verificare urti tra i due componenti. Essa infatti, già molto modesta al montaggio, durante il funzionamento diminuisce in seguito alle dilatazioni termiche e alle lievi deformazioni elastiche delle parti causate dalle sollecitazioni meccaniche, che agli alti regimi sono molto elevate.

La turbolenza velocizza la combustione non tanto perché migliora la miscelazione del carburante con l’aria quanto perché frastaglia il fronte di fiamma. Di conseguenza aumenta la superficie di contatto tra il fronte stesso e la miscela che deve essere accesa. Questo è di importanza fondamentale ma c’è dell’altro: alla velocità di propagazione della combustione dovuta alla attività chimica si deve sommare infatti quella dovuta al fatto che fiamma viene letteralmente trasportata dal gas in vigoroso movimento.

Una elevata velocità di combustione è indispensabile per i motori che girano forte, nei quali evita di dover adottare anticipi di accensione molto spinti, svantaggiosi ai fini delle sollecitazioni termiche e del rendimento.

Inoltre, una combustione rapida è conveniente in quanto aumenta la resistenza alla detonazione (le reazioni che portano a quest’ultima non hanno tempo di completarsi).

Ciò si traduce in una minore richiesta ottanica da parte del motore e nella possibilità di adottare rapporti di compressione più alti. Anche in questo caso non si deve esagerare: una velocità di combustione troppo elevata può avere non trascurabili controindicazioni.

Leggi anche: Dove nascono i cavalli, le camere di combustione (prima parte)

-

thepif.one, Carate Brianza (MB)Articolo come sempre fantastico ed interessantissimo. Ormai seguo pedissequamente le analisi di Clarke. Grazie!

thepif.one, Carate Brianza (MB)Articolo come sempre fantastico ed interessantissimo. Ormai seguo pedissequamente le analisi di Clarke. Grazie!

![Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER] Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER]](https://cdn-img.moto.it/images/27263404/SQUARE/43x/bmw-2.jpg)