I basamenti dei motori motociclistici, parte II

Anche oggi, in un mondo nel quale molte soluzioni tecniche sono più o meno standardizzate, per quanto riguarda il disegno del basamento esistono varie possibilità. Dopo il primo articolo su questo argomento ritorniamo a parlare di questo importante componente motoristico.

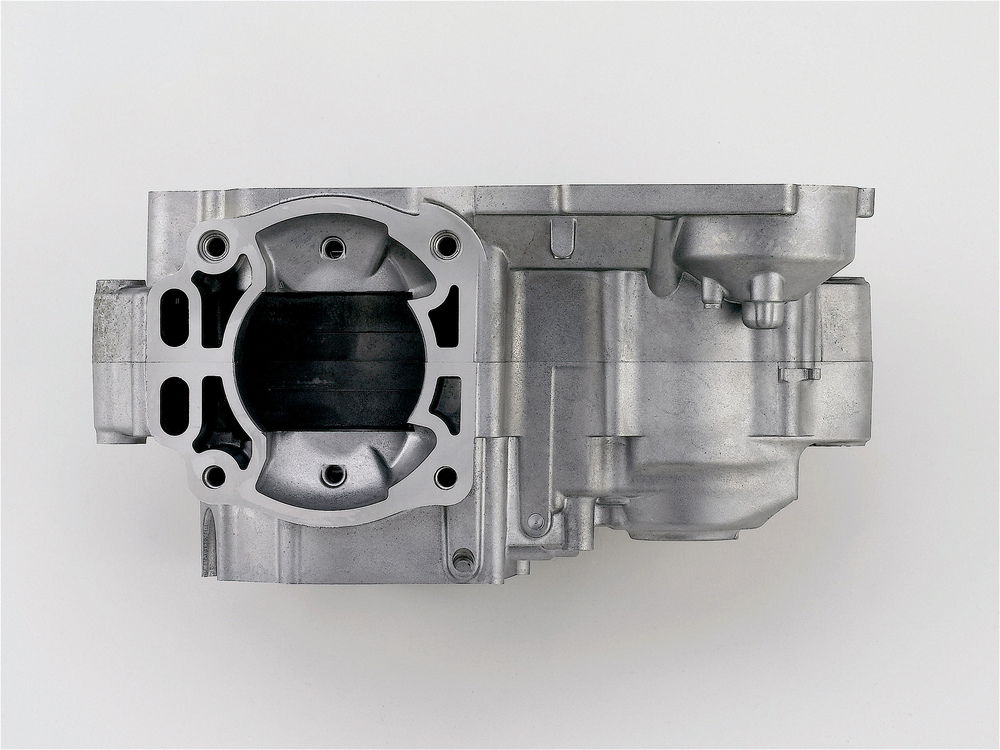

Per i monocilindrici e i bicilindrici a V la soluzione di gran lunga più impiegata prevede due semicarter simmetrici (o quasi) che si uniscono secondo un piano verticale longitudinale. In fondo si tratta della scelta più semplice, realizzabile con la massima facilità. Qualcuno però la pensa diversamente e adotta una soluzione con un semicarter superiore e uno inferiore, che si uniscono secondo un piano orizzontale che taglia a metà i supporti di banco. In fase di fabbricazione, queste due parti vengono unite, posizionandole accuratamente per mezzo di spine calibrate, e sono poi lavorate assieme. Quando escono dalla linea di produzione sono così “accoppiate”; il basamento potrà in seguito venire aperto e richiuso per effettuare gli interventi meccanici ma al ricambio non sarà possibile acquistare un semicarter: le due parti “viaggiano” in coppia, così come sono state lavorate. Negli alloggiamenti dei cuscinetti non è ammesso neanche il minimo scalino!

L'esempio Bianchi e Paton

La soluzione con piano di unione orizzontale è impiegata piuttosto di rado nei monocilindrici e nei bicilindrici a V ma da anni domina la scena quando il motore ha due o più cilindri in linea. In passato però non è sempre stato così e vari bicilindrici paralleli avevano un elemento centrale, opportunamente posizionato e fissato mediante viti, nel quale erano alloggiati uno o due cuscinetti di banco. Questo schema veniva impiegato ad esempio dalla Bianchi e dalla Paton e consentiva di effettuare le lavorazioni impiegando le stesse macchine utensili che si usavano per i carter dei monocilindrici.

Altri costruttori per i loro bicilindrici in linea adottavano una soluzione in tre pezzi: un carter centrale, di maggiori dimensioni, al quale venivano fissati due carter laterali, nei quali erano montati i due cuscinetti di banco esterni. Nei classici bicilindrici inglesi, così apprezzati dagli appassionati negli anni Cinquanta e Sessanta, il supporto di banco centrale mancava (tranne che nei Matchless/AJS) e quindi il basamento era in tutto analogo a quelli dei monocilindrici, rispetto ai quali era solo un poco più largo.

I motori con tre o più cilindri sono di norma dotati di un basamento che si apre secondo un piano orizzontale. La soluzione rende più facile l’assemblaggio e agevola l’effettuazione degli interventi meccanici. In passato però per i pluricilindrici da competizione si impiegavano spesso soluzioni differenti. Talvolta il basamento era costituito da un’unica fusione con una apertura anteriore o inferiore che consentiva il montaggio dei cappelli di banco. Questo schema è stato impiegato sulle Benelli da Gran Premio degli anni Sessanta. Altre volte i supporti di banco erano ricavati in un carter di modesta estensione (poco più di un piano di appoggio per i cilindri, che in qualche caso erano incorporati nella stessa fusione) che si andava a unire con il basamento chiudendone l’apertura praticata superiormente alla camera di manovella. A questa soluzione hanno ad esempio fatto ricorso, per i loro motori quadricilindrici bialbero, la MV Agusta e la Gilera.

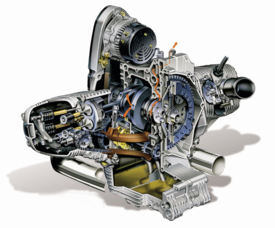

Il tunnell BMW e Guzzi

Per i motori con due cilindri boxer o a V trasversale per lungo tempo sono stati preferiti i basamenti a tunnel, costituiti da un’unica fusione. Adottavano questa soluzione i classici BMW a due valvole costruiti fino alla prima metà degli anni Novanta; il basamento aveva un’apertura anteriore (attraverso la quale si introduceva l’albero a gomiti) che veniva chiusa da un elemento discoidale flangiato nel quale era installato uno dei due cuscinetti di banco. Hanno tuttora un basamento a tunnel i Guzzi di maggiore cilindrata; in questo caso però il basamento ha una apertura anteriore e una posteriore che in fase di assemblaggio del motore vengono chiuse da due grosse flange portacuscinetto, che costituiscono quindi i supporti di banco. Per i suoi bicilindrici della serie “piccola”, nata con i V35/V50 nella seconda metà degli anni Settanta e poi cresciuta di cilindrata, la casa di Mandello impiega invece un basamento in due parti che si uniscono secondo un piano orizzontale. Dal canto suo la BMW per i bicilindrici boxer a quattro valvole adotta un basamento in due parti che si uniscono secondo un piano verticale longitudinale.

Per quanto riguarda l’architettura del basamento esiste insomma un discreto numero di soluzioni alternative. La scelta dell’una o dell’altra è legata a fattori come l’architettura del motore (numero e disposizione dei cilindri), le macchine utensili disponibili e ovviamente i costi, che aumentano al crescere del numero delle lavorazioni; anche i gusti personali del progettista in passato avevano

un peso rilevante.

Tecniche di produzione

I basamenti dei motori di serie vengono prodotti mediante fusione in conchiglia (per gravità o a bassa pressione) o mediante pressofusione. Questo secondo procedimento è più economico, nel caso di numeri molto elevati, ma non consente la realizzazione di sottosquadri o di cavità interne. Inoltre il materiale presenta un gran numero di microporosità e non può essere sottoposto a trattamento termico di bonifica. Le caratteristiche meccaniche sono inferiori a quelle che si possono ottenere quando il pezzo viene prodotto per colata in conchiglia (specialmente se a bassa pressione).

La fusione in sabbia, ovvero “in terra”, viene adottata per realizzare basamenti destinati ai motori da corsa o ai prototipi e quando i volumi di produzione sono molto modesti, come ad esempio nelle preserie. Prevede costi iniziali molto modesti e consente di apportare modifiche in tempi assai brevi; quando però il numero di parti prodotte diventa considerevole, il costo unitario risulta maggiore di quello che si ha con le altre tecnologie fusorie. Molto di rado il basamento può essere ricavato dal pieno; si tratta comunque di casi molto particolari, con numeri ridottissimi.

Molto evoluta è la soluzione adottata dalla Ducati che, per poter sottoporre i suoi basamenti a bonifica, migliorandone notevolmente le caratteristiche meccaniche, adotta un sofisticato sistema di pressofusione sotto vuoto spinto denominato Vacural. In questo modo a parità di robustezza è possibile far sì che i basamenti stessi siano più leggeri.

![Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER] Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER]](https://cdn-img.moto.it/images/27263404/SQUARE/43x/bmw-2.jpg)

Mi piacerebbe chiedere a Clarke se le soluzioni di basamento qui analizzate hanno qualche relazione con la soluzione di rendere il motore collaborante alla rigidità complessiva del telaio (se non erro si dice semiportante) ovvero se quando si adotta quest'ultima soluzione si è o meno o obbligati ad adottarne una per il basamento.

In tal senso mi piacerebbe anche avere un suo parere sul motore Rotax bicilindrico in linea adottato per la linea F della BMW.