I telai (d’alluminio) e la loro evoluzione

Sul finire degli anni Settanta i tecnici hanno iniziato a considerare seriamente la possibilità di realizzare telai con un materiale più leggero del tradizionale acciaio.

Naturalmente le loro attenzioni si sono concentrate sulle leghe di alluminio, largamente impiegate in campo meccanico e dotate di una densità che è circa un terzo di quella dell’acciaio. La loro resistenza a trazione varia considerevolmente (come del resto accade per gli acciai); di norma quella delle leghe da lavorazione plastica è sensibilmente superiore a quella delle leghe da fonderia. In ogni caso, risulta più che adeguata per la realizzazione di componenti come i telai.

Dove l’alluminio è piuttosto carente è nel modulo elastico (70 GPa contro i 200-210 degli acciai). Questo significa che, sotto l’azione di una stessa forza e a parità di dimensionamento, esso si deforma di più, rispetto all’acciaio. In altre parole, la rigidezza del materiale è minore. A questo si può peraltro ovviare adottando sezioni maggiori.

Come accade assai spesso, le prime ricerche e sperimentazioni sono state effettuate sulle moto da competizione, con l’obiettivo di ridurre il peso. Inizialmente però sembra che ci siano state delle lievi “incomprensioni”.

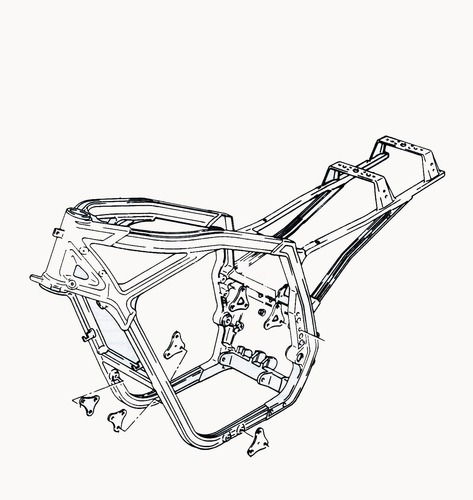

I telai, realizzati con lo stesso disegno di quelli di acciaio, e purtroppo anche con tubi di diametro uguale o quasi, erano più leggeri ma anche meno rigidi e, cosa più grave, erano soggetti alla formazione di crepe.

Ben presto è apparso evidente che per incrementare la rigidezza occorreva aumentare non lo spessore delle pareti dei tubi (come era stato fatto inizialmente) ma il diametro. I tecnici hanno così iniziato ad adottare sezioni molto ampie, che consentivano di ottenere una eccellente rigidezza anche adottando spessori delle pareti decisamente ridotti.

Nel 1980 sia la Kawasaki che la Yamaha hanno schierato nel mondiale delle 500 con telaio in alluminio.

La prima ha utilizzato una struttura monoscocca che non ha avuto seguito. La casa dei tre diapason invece ha impiegato in cinque degli otto gran premi di tale stagione un telaio a doppia culla continua dal disegno analogo a quello in acciaio. Venivano utilizzati tubi estrusi a sezione quadra realizzati con una lega della serie 5000, nella quale il principale elemento aggiunto all’alluminio è il magnesio.

I problemi incontrati con questo telaio hanno consentito ai tecnici della Yamaha di accumulare una eccellente esperienza, sfruttata per le realizzazioni dell’anno successivo, nelle quali sono stati ottimizzate la struttura delle zone critiche e la disposizione del materiale. Ai loro occhi però appariva ormai chiaro che per utilizzare al meglio le possibilità offerte dall’alluminio occorreva ripensare lo stesso disegno complessivo del telaio.

Nel 1981 anche la Suzuki ha cominciato a provare la lega di alluminio. L’anno della autentica svolta è stato quello successivo, nel quale la casa di Hamamatsu ha impiegato sulla RG 500 da GP un telaio in tale materiale (sempre a doppia culla e con tubi a sezione quadra) in alternativa a quello in acciaio.

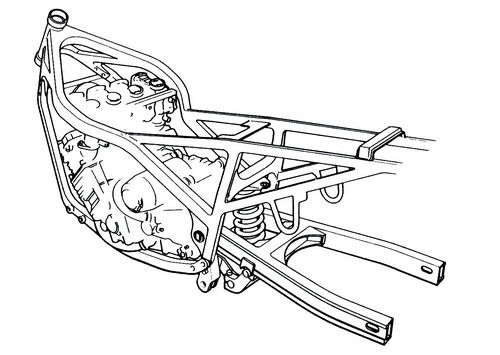

Contemporaneamente la Yamaha è passata con decisione alla lega di alluminio, dapprima aumentando le sezioni dei tubi e poi modificando la struttura in modo da creare un collegamento diretto tra il cannotto di sterzo e la zona del fulcro del forcellone oscillante.

Poco tempo prima lo spagnolo Antonio Cobas aveva realizzato un telaio di schema innovativo per la sua JJ Kobas azionata da un bicilindrico Rotax 250. In pratica era costituito da due travi scatolate dall’andamento rettilineo che collegavano appunto le due zone in questione. La strada da seguire era indicata, ma non tutti l’hanno imboccata con rapidità.

Nel 1983 l’impiego di telai in lega di alluminio sulle 500 da GP si è generalizzato. Alcuni utilizzavano strutture a doppia culla dal disegno analogo a quello dei precedenti telai in acciaio, ma ben presto tutti i costruttori si sono orientati verso una soluzione a doppia trave scatolata di generosa sezione, completata da un paio di “bretelle” anteriori di maggiori o minori dimensioni a seconda dei casi e da una mensola posteriore di supporto della sella e del codone. La Yamaha ha adottato il termine Deltabox per indicare i suoi telai realizzati con questo schema a partire dal 1985.

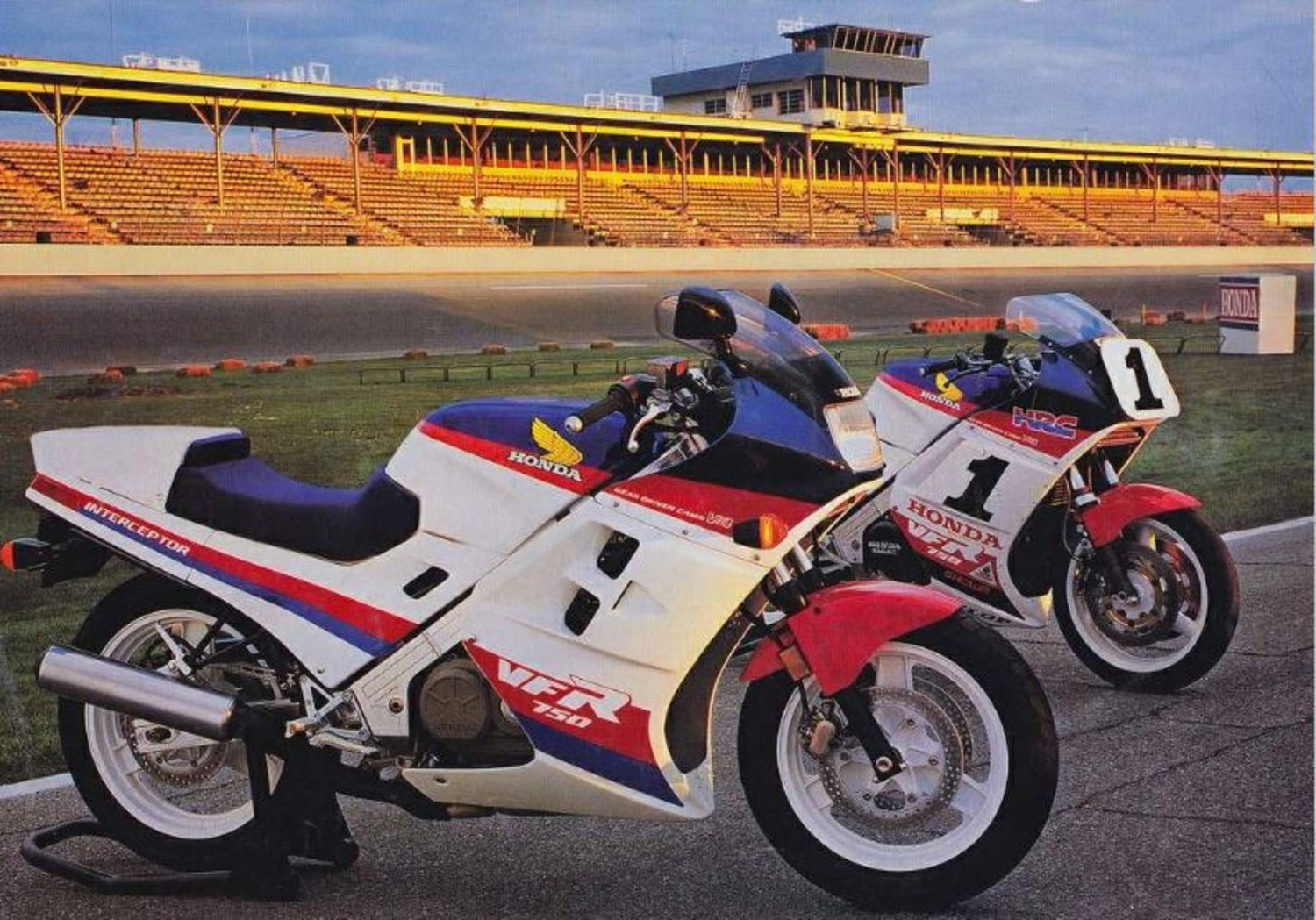

Questa autentica rivoluzione non poteva non influenzare la produzione di serie. La prima casa ad impiegare telai in lega di alluminio per i suoi modelli sportivi costruiti in gran serie è stata la Suzuki, con la Gamma 250 del 1983 (non importata da noi) e quindi con la famosa GSX-R 750, entrata in produzione due anni dopo. Veniva utilizzata una struttura a doppia culla continua realizzata con parti fuse (cannotto di sterzo e piastre posteriori) ed elementi estrusi, sempre a sezione quadra.

Nel corso degli anni Ottanta per le moto stradali sono stati largamente adottati i telai con struttura a doppia culla “perimetrale”, prima della affermazione di quelli a doppia trave portante superiore di ampia sezione. In entrambi questi casi si è continuato per diverso tempo ad impiegare l’acciaio. Per la Yamaha il passaggio all’alluminio è iniziato nel 1987 con la FZR 1000 e per la Kawasaki l’anno successivo.

![Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER] Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER]](https://cdn-img.moto.it/images/27263404/SQUARE/43x/bmw-2.jpg)

Sono altresì convinto che se una casa a livello mondiale decidesse di costruire per le competizioni un telaio in acciaio con l'intento di prevalere sulla concorrenza, alla lunga riuscirebbe ad ottenere un piccolo vantaggio, se non altro per la rapidità di interventi a livello di piccole evoluzioni, modifiche, esprimenti….

In definitiva non è che le altre strutture non siano modificabili, semplicemente ci vuole più tempo.

Per modificare una struttura "deltabox" pur avendo le idee chiare su cosa si debba fare ( può sembrare strano ma quasi mai ci sono ) ci sta tutto un lavoro dietro non indifferente che porta via molto più tempo…. e denaro.

In pratica in una situazione di presunta parità tecnica raggiunta fra le due tecnologie ( sempre in evoluzione ) chi usa il sistema "deltabox" potrebbe arrivare agli stessi risultati ma spesso in ritardo.

Perché allora quasi tutti usano telai in alluminio a struttura "deltabox"?

Innanzi tutto ad usarla sono prevalentemente le case giapponesi che hanno come principale obiettivo produrre e vendere moto perforanti ad un prezzo che sia il più basso possibile.

La struttura "deltabox" se pensata per i grandi numeri penso infatti che sia economicamente vantaggiosa.

Bisogna inoltre pensare che le moto vendute al pubblico anche le più estreme, non possono essere sfruttate dai loro proprietari al limite, anche se a sentirli parlare al bar sembra che lo facciano… ma quanto mai!

Un 50/60% forse e molti neppure ci riescono.

Per rendersene conto basta andare un fine settimana a Misano e cronometro alla mano prendersi i tempi dei numerosissimi frequentatori.

Succo del discorso: un buonissimo telaio "Deltabox": frutto dell'esperienza accumulata con le corse, sicuro, bello da vedere, diciamo di moda e sopratutto "economico " sui grandi numeri, va più che bene.

Riuscire a dimostrare con le competizioni che è pure estremamente perforante per loro è quindi fondamentale.

Ducati ha vinto il mondiale nel 2007 e prima di allora diverse gare con un telaio a traliccio (motore parzialmente stressato), onestamente, visto anche le loro potenzialità produttive, non so quanto abbia fatto bene a cambiare strada per arrivare ultimamente a "segiure i giapponesi".

Se poi pensiamo che per la produzione continuano con la "vecchia" filosofia…...per dirla alla Di Pietro: che non ci azzecca niente.

Come fanno ad ottenere credibilità dai potenziali clienti se gli vendono "telai a traliccio" e per le competizioni usano telai a "deltabox?

Valli a capire come ragionano.

Sarà per questo loro modo di ragionate che in 70 anni di esistenza come costruttori di motociclette siano riusciti a produrre più che altro debiti?

In gran parte poi sanati a più riprese dall'intervento dello stato "cittadini italiani" oltre che dai vari acquisitori che nel tempo hanno cercato di risollevarne le sorti.

KTM non so se riuscirà con i loro telai a traliccio a prevalere sui giapponesi, anche perché la moto non è solo telaio. Considerando comunque anche i numeri della loro produzione, credo abbiano fatto la scelta giusta.

Staremo a vedere.

Telai in alluminio nelle varie forme costruttive, ultimamente "standardizzta" con la struttura "deltabox": una questione principalmente di moda e di marketing quindi?

Valentino Masini

Sono altresì convinto che se una casa importante a livello mondiale si dedicasse con puntiglio a sperimentare per le competizioni telai in acciaio alla lunga riuscirebbe ad ottenere un piccolo vantaggio sulla concorrenza che non usa questa tecnica.

I motivi sono diversi, per altro già spiegati bene da altri intervenuti prima di me,

Perché non lo fanno?

Il motivo più che altro è inerente al mercato di cui le varie case, specialmente le giapponesi devono tenere conto