Le sospensioni posteriori. (Terza parte)

Con il passare del tempo la parte ciclistica delle moto si è dovuta adeguare alle sempre crescenti prestazioni dei motori. Gli pneumatici hanno subito un importante sviluppo, che ha consentito loro di trasmettere al suolo forze più elevate, dovute in buona misura anche ai freni assai più potenti rispetto a quelli impiegati in passato.

Logicamente questa evoluzione ha interessato anche le sospensioni posteriori (a questo link trovate la Prima parte su quest'argomento e a questo link la Seconda parte) e ha visto una autentica trasformazione del disegno dei forcelloni oscillanti. Quelli in acciaio, per anni realizzati quasi sempre in tubi a sezione circolare o ovale, in molti casi hanno visto aumentare la loro rigidezza grazie all’impiego di un elemento trasversale, posto tra il fulcro e la ruota, che collegava i due bracci. A un certo punto questi ultimi hanno cominciato ad essere realizzati anche con una sezione quadrata o rettangolare.

Una autentica svolta si è avuta, in particolare per le moto di prestazioni più elevate, con il passaggio dall’acciaio alle leghe di alluminio.

Inizialmente, nonostante il fatto che le caratteristiche meccaniche del materiale fossero sensibilmente inferiori (in particolare il modulo elastico, che nell’alluminio è circa un terzo di quello dell’acciaio), il dimensionamento dei bracci non è cambiato in misura davvero rilevante. Le moto da Gran Premio hanno cominciato ad adottare forcelloni in lega di alluminio (con bracci a sezione rettangolare leggermente “arrotondata”) nella seconda metà degli anni Settanta. La Yamaha impiegava una sospensione Monocross con singolo elemento elastico-ammortizzante collocato superiormente, sul quale agiva il forcellone dalla struttura triangolata.

Una vera e propria capriata di irrigidimento, collocata inferiormente, univa i due bracci del forcellone della Suzuki 500 che ha conquistato il titolo iridato nel 1981. Da allora questa soluzione ha iniziato a diffondersi, dapprima sulle moto da competizione (nelle Yamaha 500 di Lawson e Rainey la capriata era disposta superiormente) e quindi su quelle di serie.

La Honda per un certo periodo invece di fare ricorso a una capriata, ha utilizzato bracci con una sezione notevolmente maggiore, rispetto alla concorrenza. In seguito però la ha adottata anche lei.

L’esigenza di disporre di uno spazio che consentisse un agevole passaggio degli scarichi, evitando anche il rischio che questi potessero strisciare a terra in curva, ha portato nella seconda metà degli anni Ottanta alla comparsa di forcelloni nei quali uno dei bracci (ormai sempre di considerevole sezione) non era più rettilineo ma arcuato, ovvero conformato “a banana”. Non si trattava ovviamente del braccio posto dal lato ove si trovava la catena, ma dell’altro, assai meno sollecitato.

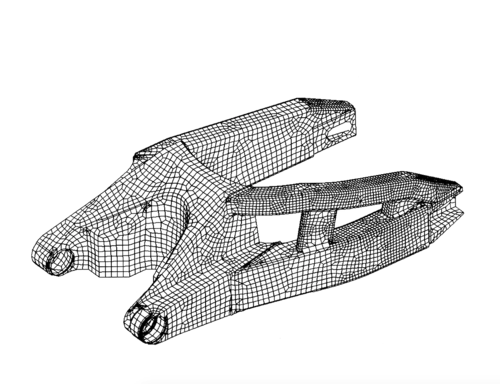

In seguito il forcellone oscillante delle moto di altissime prestazioni ha via via acquisito la conformazione attuale, assumendo una struttura scatolata, che nella maggior parte dei casi è nettamente asimmetrica. I bracci hanno una notevole estensione in altezza ma hanno al tempo stesso una larghezza decisamente contenuta. I forcelloni delle moto da competizione vengono realizzati in genere unendo parti in lamiera sagomata e altre che spesso sono ricavate dal pieno o, meno frequentemente, sono ottenute per fusione. Si realizzano così delle strutture scatolate che abbinano una grande rigidezza a torsione e a flessione in senso verticale a un peso ridotto.

Per i forcelloni delle moto di serie, il procedimento produttivo preferito è in molti casi la fusione, assai conveniente quando i numeri in gioco sono elevati. Non mancano anche qui parti ottenute per stampaggio. Si cerca di ridurre al minimo il numero dei vari elementi, che pure in questo caso vengono poi uniti per saldatura.

Quando non si impiegano le leghe di alluminio i forcelloni dei modelli prodotti in gran serie vengono costruiti utilizzando un acciaio con un tenore di carbonio che non supera lo 0,25%. Per le realizzazioni di particolare pregio o nei casi nei quali è vitale ridurre il peso al minimo si utilizza l’acciaio al cromo-molibdeno (usualmente si tratta del 25 Cr Mo4, corrispondente all’americano SAE 4130). È più costoso ma le sue superiori caratteristiche meccaniche consentono di impiegare spessori minori, a tutto vantaggio della leggerezza.

Quando si impiega l’alluminio, per le parti realizzate facendo ricorso alla fusione si utilizzano generalmente leghe come la Al Si7 Mg, che contiene il 7% di silicio e quantità molto minori di magnesio e di manganese.

Per realizzare parti in lamiera sagomata o eventuali elementi estrusi si impiega spesso la lega 6082, al magnesio-silicio (che una volta era nota commercialmente come Anticorodal 100). Altre volte si utilizzano la 5083 (Peraluman), che non richiede trattamento termico, o una lega allo zinco contenente una certa percentuale di magnesio (come la 7020, nota anche come Carpental).

![Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER] Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER]](https://cdn-img.moto.it/images/27263404/SQUARE/43x/bmw-2.jpg)

Che spettacolo che era... altro che MotoGP attuali.