Prestazioni? Con la distribuzione sempre più spinta

Per ottenere prestazioni più elevate nel corso degli anni i tecnici hanno lavorato in modo da fare girare i motori sempre più forte e da migliorare al tempo stesso la loro respirazione o almeno da mantenerla molto buona.

E si sono impegnati anche per limitare le perdite meccaniche. Si tratta di obiettivi non facili da raggiungere perché man mano che aumenta il regime di rotazione diminuisce il tempo a disposizione per lo svolgimento delle varie fasi (e quindi anche dell’aspirazione), mentre diventa sempre più impegnativo contenere sia le perdite per attrito che quelle dovute al pompaggio, che tendono entrambe a crescere con legge esponenziale!

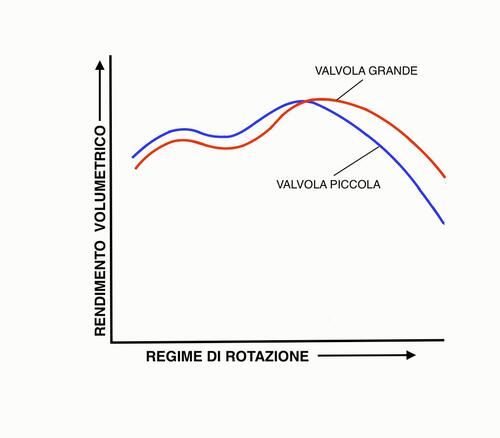

In passato si impiegavano valvole grandi che però venivano sollevate relativamente poco. Le caratteristiche delle molle dell’epoca erano piuttosto modeste, specialmente se confrontate con quelle odierne. Risultavano dunque nettamente inferiori a quelle che avrebbero consentito il raggiungimento di alzate considerevoli e per di più in tempi assai ridotti. Per questa ragione i motori non riuscivano a respirare bene alle alte velocità di rotazione.

Queste ultime peraltro non potevano essere tanto elevate perché al di sopra di un certo regime le molle non riuscivano più a mantenere le punterie (o i bilancieri) a contatto con gli eccentrici. Le valvole si muovevano allora in maniera incontrollata e quindi diversa da quella prevista in fase di progetto (e loro impartita dal profilo delle camme). Insomma “sfarfallavano”, e ciò limitava il massimo regime di rotazione raggiungibile.

Per porre rimedio in una qualche misura a questa situazione, non potendo fare aprire le valvole molto rapidamente, i tecnici spesso adottavano fasature di distribuzione straordinariamente ampie, ossia con anticipi di apertura e ritardi di chiusura molto grandi. Il sollevamento e il ritorno in sede delle valvole avveniva così in maniera più graduale. In questo modo era possibile guadagnare qualcosa in termini di regime di rotazione raggiungibile. Si trattava però di un palliativo e comunque la strada era percorribile solo entro certi limiti. Inoltre, l’adozione di fasature molto ampie determinava un restringimento del campo di utilizzazione pratico dei motori, che ai medi e ai bassi regimi erano piuttosto “vuoti”.

I miglioramenti ottenuti nel campo delle molle meccaniche sono stati straordinari. Fondamentali sono stati gli sviluppi a livello di materiali, con l’eliminazione pressoché completa delle inclusioni estranee, anche se di piccolissime dimensioni; assai importanti sono stati anche un più accurato controllo della composizione chimica e la messa a punto di cicli di trattamento molto evoluti, che si effettuano in più fasi.

La situazione è diventata eccellente, come testimoniato dalle velocità di rotazione che vengono raggiunte dalle odierne 1000 a quattro cilindri (cilindrata unitaria = 250 cm3), nettamente più alte di quella di uno straordinario monocilindrico da competizione degli anni Sessanta come il Morini da Gran Premio.

A un certo punto, poi, sulle MotoGP sono entrate in scena le molle pneumatiche…

Di eccezionale importanza ai fini del raggiungimento di velocità di rotazione più elevate e dell’ottenimento di una eccellente respirazione agli alti regimi è stato il passaggio dalle due alle quattro valvole per cilindro. Ciò ha consentito di avere parti in moto alterno più leggere e maggiori sezioni geometriche di passaggio per i gas, con angoli tra le valvole via via più contenuti (fino a raggiungere valori che da oltre vent’anni sono in pratica standardizzati). In questo modo le camere di combustione sono diventate più raccolte ed è stato possibile adottare rapporti di compressione molto elevati senza dover impiegare pistoni con cielo molto bombato.

La sezione del condotto viene eguagliata dal passaggio tra valvola e sede quando l’alzata è dell’ordine del 26-29% del diametro del fungo. Tale relazione è valida ovviamente sia per le teste a due valvole che per quelle a quattro. In queste ultime tale alzata “ottimale” (ai fini del flusso) è minore come valore assoluto perché i diametri dei funghi sono minori! Questo significa che con una eguale accelerazione della valvola l’alzata “ottimale” verrà raggiunta in tempi più brevi.

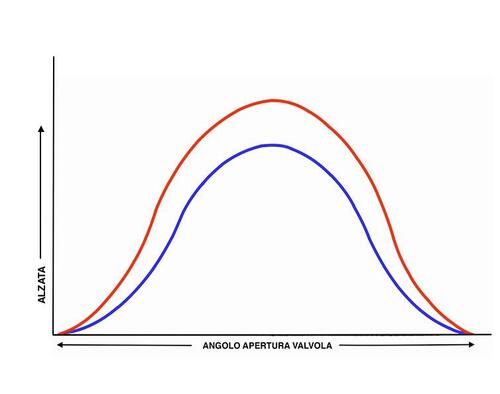

Nei motori di serie in passato raramente si raggiungevano alzate pari al 25% del diametro della valvola. In genere si era sensibilmente al di sotto di tale valore. Oggi nei modelli sportivi più spinti l’alzata delle valvole di aspirazione è dell’ordine del 28 – 33% del diametro del fungo. Nelle superbike sono stati raggiunti valori superiori al 35% e nelle Formula Uno aspirate dei primi anni Duemila si è talvolta andati addirittura dalle parti del 38%!

Una alzata superiore a quella “ottimale”, che consente alla sezione del passaggio valvola/sede di eguagliare la sezione del condotto, è vantaggiosa dal punto di vista meccanico, perché consente di limitare l’accelerazione negativa della valvola. Si può così avere un sollevamento molto rapido senza che la successiva decelerazione risulti troppo elevata. Insomma, la valvola viene prima “sparata” verso la massima apertura, ma poi viene rallentata evitando che ciò accada in maniera eccessivamente repentina.

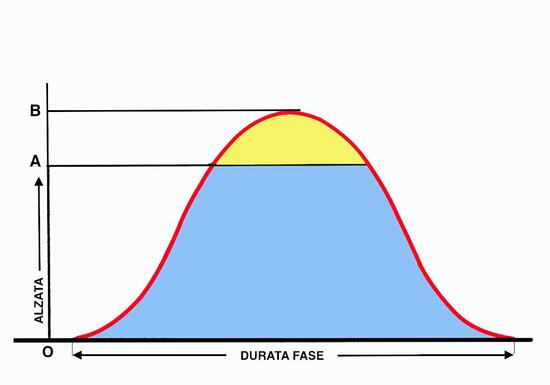

Con le quattro valvole è possibile adottare fasature più strette anche a parità di angle-area. Con quest’ultimo termine si indica il prodotto tra la sezione media di passaggio tra la sede e la valvola durante il sollevamento di quest’ultima e la durata angolare della fase (anche in questo caso facciamo riferimento a quella di aspirazione). Se la testa è a quattro valvole naturalmente l’area in questione è la somma delle sezioni di passaggio di entrambi i funghi.

È però importante tenere conto anche della velocità di rotazione e in tal caso si ricorre al time-area (ovvero al prodotto tra il tempo di apertura della valvola e la sezione media di passaggio tra il fungo e la sede). Come ovvio esso diminuisce al crescere del regime.

Se lo dividiamo per la cilindrata unitaria del motore otteniamo il time-area specifico, che si impiega per effettuare valutazioni e confronti tra motori diversi. Spesso ci si riferisce ad esso quando si parla di “permeabilità” della testa.

Fermo restando il regime di rotazione, se non si ottiene un dato time-area perché non è possibile aprire la valvola più velocemente, non si può fare altro che aprirla prima.

Insomma, si allunga la fase per ottenere una maggiore durata di apertura del passaggio che collega il condotto al cilindro. Se si potesse ottenere lo stesso time-area aprendo la valvola con maggiore rapidità sarebbe meglio perché non si ridurrebbe il campo di utilizzazione (fasature strette sono vantaggiose per ottenere una coppia elevata per un esteso arco di regimi, e viceversa fasature ampie tendono a far restringere il campo di utilizzo). Con le distribuzioni tradizionali, dotate di molle metalliche per il richiamo delle valvole, esistono dei limiti in questo senso anche se la situazione è molto migliorata rispetto al passato.

-

vonmunkenGrazie Sig Clarke per i suoi articoli, sempre interessanti. La distribuzione desmo intende risolvere in parte i problemi citati nell'articolo. E' anche vero che, come giustamente sottolineato, l'evoluzione dei materiali ha permesso, come sulla recente multistrada, l'adozione di molle+valvole al posto del desmo. Con buona pace della poesia espressa dalla meccanica.

vonmunkenGrazie Sig Clarke per i suoi articoli, sempre interessanti. La distribuzione desmo intende risolvere in parte i problemi citati nell'articolo. E' anche vero che, come giustamente sottolineato, l'evoluzione dei materiali ha permesso, come sulla recente multistrada, l'adozione di molle+valvole al posto del desmo. Con buona pace della poesia espressa dalla meccanica.

![Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER] Carburanti alternativi, e-fuel, idrogeno ed energie rinnovabili [DOSSIER]](https://cdn-img.moto.it/images/27263404/SQUARE/43x/bmw-2.jpg)